Additive Fertigung Designabläufe für Prototypen reduzieren

Das Audi-Vorseriencenter nutzt einen Multimaterial-Vollfarb-3D-Drucker um die Vorlaufzeiten bei der Herstellung von Deckgläsern für Rückleuchten zu reduzieren.

Anbieter zum Thema

Bevor ein neues Fahrzeug in Produktion gehen kann, werden im Vorseriencenter bei Audi künftige Modelle physisch aufgebaut. Mit diesen Prototypen werden sowohl das Design als auch komplette Fahrzeugkonzepte umfassend erprobt. Dies erfordert die Verfügbarkeit der einzelnen Komponenten eines Fahrzeuges bereits in einer sehr frühen Phase der Produktentwicklung – von Radabdeckungen, über Türgriffe, bis hin zum Kühlergrill. Traditionelle Methoden, wie Gießen und Fräsen, werden häufig verwendet, um diese Designs zu konzipieren und herzustellen. Der Einsatz von 3D-Druck ist jedoch zu einem festen Bestandteil des Entwicklungsprozesses im Modellbau geworden und ermöglicht dem Team, die Grenzen der konventionellen Verfahren zu überwinden und die Freigabe bei Prototypen zu beschleunigen.

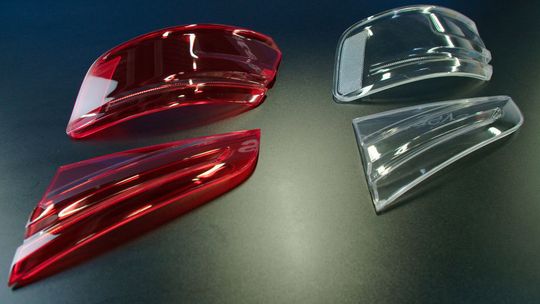

Auch zur Produktion der Deckgläser für Rückleuchten wandte man bislang herkömmliche Methoden an. Die größte Herausforderung waren hier die verschiedenfarbigen Elemente der Rücklichtblende. Die einzelnen Farbteile mussten im Anschluss zusammengefügt werden, da sie nicht in einem Stück hergestellt werden konnten. Dieser zeitaufwändige Vorgang verlängert die Vorlaufzeiten für die Bauteilfreigabe. Der Polyjet-3D-Drucker J750 von Stratasys ermöglicht es dem Audi-Kunststoff-3D-Druck-Zentrum nun, vollständig transparente, mehrfarbige Deckgläser für Rückleuchten in einem einzigen Druckvorgang herzustellen. Darüber hinaus können in Zukunft transparente Bauteile in verschiedenen Farben und Strukturen mit über 500.000 Farbkombinationen gedruckt werden, die den strengen Anforderungen des Design-Freigabeverfahrens von Audi entsprechen.

„Das Design ist für Audi-Kunden einer der wichtigsten Faktoren in der Kaufentscheidung, daher ist es unerlässlich, dass wir in der Design- und Konzeptphase der Fahrzeugentwicklung höchste Qualitätsstandards einhalten“, erklärt Dr. Tim Spiering, Leiter des Audi-Kunststoff-3D-Druck-Zentrums. „Daher müssen die Formen und Strukturen unserer Prototypen exakt mit den fertigen Bauteilen übereinstimmen. Sie dürfen keinen Verzug aufweisen, müssen von höchster Qualität und in Farbe und Transparenz absolut originalgetreu sein. Der 3D-Drucker J750 von Stratasys bietet uns einen erheblichen Vorteil. Er ermöglicht uns, Texturen und Farben exakt so herzustellen, wie es unser Design vorgibt. Dies ist unerlässlich, um Entwicklungskonzepte zu bewerten und Designentscheidungen zu treffen. Darüber hinaus wird die Freigabe von neuen Designideen beschleunigt. Bei den Deckgläsern für die Prototypen-Rückleuchten gehen wir von einer Zeitersparnis von bis zu 50 % aus.“

Dr. Spiering und sein 24-köpfiges Team sind bei Audi für die Expertise und Beratung im Kunststoff-3D-Druck verantwortlich. Nach der Investition in den ersten Stratasys FDM-3D-Drucker im Jahr 2002 hat der Bereich sein Portfolio auf zehn 3D-Drucker erweitert, darunter einige FDM- und PolyJet-3D-Drucker von Stratasys. (qui)

Das könnte Sie auch interessieren:

:quality(80)/images.vogel.de/vogelonline/bdb/1437100/1437199/original.jpg)

Buchtipp

Entwickeln und konstruieren von additiv zu fertigenden Bauteilen

Artikelfiles und Artikellinks

(ID:45424164)

:quality(80)/p7i.vogel.de/wcms/e0/ef/e0ef4a7fe986a68c6fb828ad82a65701/newsimage418231-1440x810v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/0b/5f0b02765df72e8959c1f4ffcf4019a3/newsimage418028-2772x1559v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/54/14548e16d0a6ba249c025bc7c322953e/0129540459v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/42/3942b4485d407f41c125113ab81cfc08/grenzebach-am-fsw-gads-herfert-gfsw-burmann-spin-off-close-shot-2000x1125v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/7e/da7e5a5df4c0efb2a27aa760dd94ba4f/0129346755v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/49/bc4957f73a884d8ee1356914659cf2f4/adobestock-325234002--c2-a9-20karyna-20-e2-80-93-20stock-adobe-com-5490x3087v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/67/80/6780c449a3e8d/franke-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/4d/664db6490da3d/logo.png)

:fill(fff,0)/p7i.vogel.de/companies/64/1b/641b1b39912ca/heraeus-wm-amloy-untereinander-rgb.png)

:quality(80)/p7i.vogel.de/wcms/17/23/172382110b585f0f7c23f0f6dc42d386/0126983566v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5b/49/5b492b743543e056f35d5aef6d4b1ea3/0123553391v2.jpeg)