Näherungssensoren Verschleiß unter ständiger Kontrolle

Ein Pilotprojekt zur Optimierung der Instandhaltungsprozesse von Containerumschlaggeräten im Terminal Bremerhaven setzt auf Sensoren von Contrinex.

Anbieter zum Thema

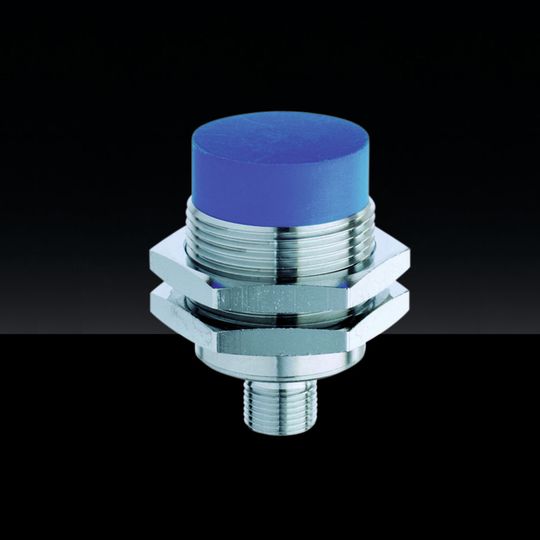

Der Containerumschlag in den deutschen Seehäfen wächst und wächst. Um Engpässe auf den Terminals zu vermeiden, müssen Umschlagsgeräte wie Straddle Carrier möglichst rund um die Uhr verfügbar sein. Eine intelligente Wartungsstrategie kann dazu einen wichtigen Beitrag leisten. Mit Hilfe eines mit Sensoren bestückten Prototyps haben Wissenschaftler der Universität Bremen ein Konzept zur automatischen Erfassung verschleißabhängiger technischer Betriebsparameter entwickelt, mit dem sich feste Wartungsintervalle durch eine bedarfsgerechte Instandhaltung ersetzen lassen. Induktive Näherungssensoren des Sensorenspezialisten Contrinex übernahmen im Bremerhavener Pilotprojekt die Verschleißmessungen am Jochbalken des Spreaders sowie den Umlenkbolzen im Lenkgestänge des Carriers.

Mit einem Umschlag von über 4 Mio. Standardcontainern pro Jahr ist Bremerhaven das größte Containerterminal der Eurogate Gruppe. Containerschiffe aus der ganzen Welt werden dort rund um die Uhr an den 15 Liegeplätzen des mit 52 Containerbrücken ausgestatteten Terminals be- und entladen. Den Transport der Container auf dem über 2,8 Mio. m2 großen Gelände übernimmt eine Flotte von rund 240 Portalhubwagen, den so genannten Straddle Carriern.

Diese bestehen aus einem Rahmengestell mit acht Rädern und einer dazwischen hängenden Hubvorrichtung für Container, dem Topspreader, der sich über Hubwinden vertikal bewegen lässt. Um einen Container zum Transport aufzunehmen, fährt der Straddle Carrier über den Container, der sich auf dem Boden oder auf einem LKW befindet. Der Spreader wird abgesenkt, verriegelt sich hydraulisch gesteuert mit den vier Eckbeschlägen des Containers und hebt diesen an.

Die Verfügbarkeit der Straddle Carrier hat entscheidenden Einfluss auf die Leistungsfähigkeit des Container Terminals. Pannen oder wartungsbedingte Ausfälle können zu Engpässen führen, die gerade vor dem Hintergrund wachsender Umsatzprognosen die Wettbewerbsfähigkeit eines Terminalstandorts schwächen können.

Das Bremer Institut für Produktion und Logistik (BIBA), ein ingenieurwissenschaftliches Forschungsinstitut der Universität Bremen, hat diese Problematik erkannt und arbeitet intensiv an Lösungen, die die Leistungsfähigkeit des Faktors „Maschine“ innerhalb der Wertschöpfungskette optimieren. Ein zentraler Ansatz ist dabei die Entwicklung innovativer Methoden im Bereich der Wartung und Instandhaltung von Containerumschlaggeräten. Ziel ist, die bisher festen Wartungsintervalle durch am tatsächlichen Bedarf orientierte Instandhaltungs- und Reparaturarbeiten abzulösen.

Sensorik überwacht alle verschleißabhängigen Bauteile und Komponenten

Im Rahmen eines vom Bundesministerium für Wirtschaft und Technologie geförderten Forschungsprojektes statten die Wissenschaftler des BIBA dazu einen der Straddle Carrier am Bremerhavener Terminal mit leistungsfähiger Sensorik aus, die alle verschleißabhängigen Bauteile und Komponenten des Fahrzeugs überwacht. Die so gesammelten Informationen werden zur Auswertung an ein EDV-System weitergeleitet.

Der Startschuss für das Projekt fiel am 1.11.2008. Im Rahmen einer Ist-Analyse führten Stephan Oelker und Marco Lewandowski, die beiden für das Projekt verantwortlichen BIBA Wissenschaftler, zunächst intensive Gespräche mit den für die Wartung und Instandhaltung der Straddle Carrier zuständigen Mitarbeitern des Terminals. Dabei galt es, die verschleißanfälligen und damit für die Überwachung prädestinierten Komponenten zu identifizieren und die Erfahrungswerte der Mitarbeiter mit in die Konzeption der Messverfahren einzubeziehen.

(ID:32340840)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/db/58/db58d50add37b2bc32dcbff86b1e1f0c/0129007282v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/88/d9884abeffa00e8ccf0c16e2bf9d467a/0128935043v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/5c/335c0ce49c2019c75c5e3c7ee9a89b68/1x1-meldung-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/45/91456f599a95308e641d854b08d99305/0129062501v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/af/60afa3fc9e00296f2cb9a930656fc679/0128763796v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/63/88/63887b860cf66/me-logo-400px.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5d/92/5d92eae683273/lenord-bauer.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/20800/20842/65.jpg)

:quality(80)/p7i.vogel.de/wcms/4f/91/4f91d2cfa18a46df62d5fd2262148553/0127958464v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/78/35/7835359e1c8ba2f9f2d8a1608081fa03/0122611463v2.jpeg)