Planetengetriebe Baukasten für Planetengetriebe: große Vielfalt – geringe Risiken

Die wirtschaftliche Gesamtbetrachtung einer Antriebslösung mit Planetengetrieben sollte als Risikoabwägung erfolgen, denn: Das optimale Planetengetriebe kann in vielen Fällen aus vorgefertigten Bauteilen eines Baukastens bestehen.

Anbieter zum Thema

Kundenspezifische Getriebe finden ganz überwiegend als Sonderentwicklung Eingang in die (Groß-)Serienproduktion. In Fällen, in denen Planetengetriebe als sinnvolle Lösung identifiziert werden, setzen immer mehr Anwender auf eine Umsetzung mittels eines Planetengetriebe-Baukasten, wie ihn IMS Gear anbietet. Dafür gibt es gute Gründe.

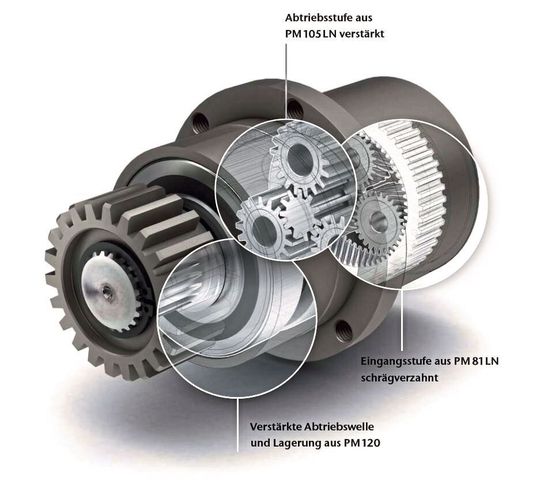

Planetengetriebe bieten eine unerreichte Vielzahl an Variationsmöglichkeiten bei der zentralen Anforderung, hohe Kräfte bei minimalem Bauraum zu übertragen. Diese Variabilität unterscheidet Planetengetriebe von anderen Lösungen, weswegen sich das Chancen/Risiko-Profil und die Komplexität grundlegend unterschiedlich zu anderen Getriebeprinzipien darstellen. Gleichzeitig lässt sich diese Variabilität vergleichsweise hervorragend standardisieren: Verzahnung, Durchmesser, Material, Mehrstufigkeit und weitere Parameter können zielführend in einzelne Baukastenmodule umgesetzt werden. Die wirtschaftliche Gesamtbetrachtung einer Antriebslösung mit Planetengetrieben sollte also als Risikoabwägung erfolgen, denn: Das optimale Planetengetriebe kann in vielen Fällen aus vorgefertigten Bauteilen des IMS Gear-Baukastens bestehen.

Das technologische Risiko: Frühe Weichenstellungen

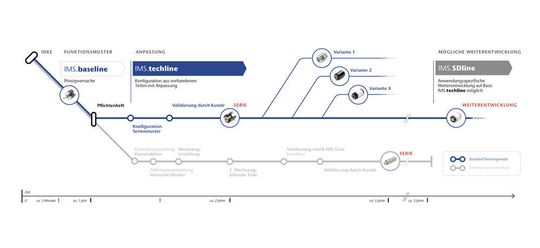

Das zentrale Problem der Technologiewahl besteht darin, die strategischen Entscheidungen, die mit einer Sonderentwicklung des Planetengetriebes korrespondierenden, zu einem Zeitpunkt treffen zu müssen, zu dem die relevanten technischen Produktanforderungen nicht vollständig vorliegen. Weder exakte Leistungsdaten noch gesicherte Erkenntnisse über das Nutzerverhalten oder die generelle Beanspruchung sind zu diesem Zeitpunkt bekannt. Volumina – die die voraussichtlichen Stückzahlen und damit die Konstruktionsausführung, die Werkzeuge und den Fertigungsprozess determinieren, können nur geschätzt werden. Im Gegensatz dazu bleibt durch die Variabilität des Baukastens die notwendige Flexibilität hinsichtlich Materialauswahl, Konstruktionsprinzip oder Fertigungsstrategie zu jeder Zeit erhalten.

Das technische Risiko: Seriennah ist nicht serienidentisch

Das technische Risiko betrifft die konkrete technische Umsetzung innerhalb der technologischen Festsetzungen, zum Beispiel die Fertigung von Mustern, die praktisch nie serienidentisch, oft noch nicht einmal seriennah ausgeführt werden. Bei Zahnrädern aus Kunststoff erfolgt deren Herstellung aus Kostengründen oft in spanenden Verfahren aus extrudierten Halbzeugen statt im Spritzguss. Falls extrudierte Kunststoffhalbzeuge zum Einsatz kommen, sind abweichende Molekularstrukturen zu beachten. Die unterschiedlichen amorphen und teilkristallinen Strukturen aber determinieren das Verschleißverhalten und die Festigkeitswerte. Gestalten sich die Abweichungen später bei werkzeugfallenden Teilen zu groß, müssen unter Umständen die konstruktive Ausführung und gegebenenfalls auch das Werkzeug aufwändig korrigiert werden. Im schlechtesten Fall droht sogar die Änderung der Technologie – also zum Beispiel der Wechsel von Kunststoff auf Metall bei wichtigen Bauteilen.

Das technologische Risiko der sinnvollen strategischen Auslegung und das technische Risiko der konkreten taktischen Umsetzung eines Sondergetriebes kumulieren gemeinsam in der Validierung auf dem Prüfstand, wenn es um Geräuschversuche und Lebensdauertests geht. Änderungen erfordern viel Zeit und verursachen hohe Kosten. Ein neu konfiguriertes Planetengetriebe aus dem Baukasten mit bekannten Leistungsdaten aller verbauten in Großserie produzierten Teile minimiert das technische Risiko hingegen entscheidend.

:quality(80):fill(efefef,0)/images.vogel.de/vogelonline/bdb/1340500/1340502/original.jpg)

Das Kostenrisiko: Änderungen strapazieren das Budget

Eine Sondergetriebeentwicklung ist wegen des längeren und umfangreichen Prozesses teurer als eine Lösung aus dem Baukasten. Neben doppelter Validierung lauern an zahlreichen Stellen Kostenrisiken: Sollten im Projektverlauf Änderungen an der Getriebeauslegung notwendig werden, schlägt sich dies ebenso in höheren Kosten nieder wie Werkzeugkorrekturen oder gar der Bau neuer Werkzeuge. Besonders hohe Kosten drohen, wenn Prüfstandsmessungen die Notwendigkeit zu konstruktiven Änderungen ergeben. Im Worst Case muss sogar wieder in den Prozess mit Musterteilen eingetreten werden.

Das Zeitrisiko und steigende Komplexität: Märkte ändern sich schnell

Es ist unmittelbar einsichtig, dass Änderungen an Musterteilen oder Werkzeugen erhebliche Zeitverschiebungen bedingen. Der generelle Zeithorizont lässt sich in der Entwicklung eines Planetengetriebes aus dem Baukasten auf etwa ein Jahr von der Erstellung des Pflichtenheftes bis zur Serienreife beziffern. Die komplett neue Entwicklung eines Sondergetriebes erfordert erfahrungsgemäß einen Zeitraum von zwei bis drei Jahren, der sich bei technologischen oder technischen Problemen auch noch verlängern kann. Aus dem Zeitrisiko wird damit auch ein Marktrisiko, denn Märkte und Nachfragen verändern sich immer schneller, zudem kann in einem Mehrjahres-Zeitraum auch durch Marktbegleiter eine neue Anwendung vorgestellt werden, die die Marktdurchdringung der eigenen Entwicklung behindert. Das Zeitrisiko geht damit weit über Folgen wie verspätete Umsatzeingänge oder Probleme im Customer Care hinaus. Deckungsgleich zum Mehraufwand im Konstruktionsprozess steigt die Komplexität des Vorgangs, einhergehend mit steigenden Anforderungen an das Projektmanagement. Die Steuerung eines zunehmend komplexen Projektes bindet wertvolle Ressourcen, parallel steigt die Gefahr von Fehlentscheidungen.

:quality(80)/images.vogel.de/vogelonline/bdb/1052400/1052486/original.jpg)

Getriebe

Die Welt der Getriebe im Überblick

Das Risiko, Derivate nicht kostengünstig ableiten zu können

Üblicherweise fächert eine am Markt erfolgreiche Lösung vertikal (von der Luxusanwendung bis zu Low-Cost) und horizontal (Eroberung benachbarter bzw. korrespondierender Anwendungsfelder) auf. Dazu eignet sich ein Sondergetriebe kaum, da gravierende Änderungen – und nur solche können zu spürbaren Kostenminimierungen führen – wieder mindestens umfängliche Validierung auf dem Prüfstand verlangen. Dagegen erlaubt der Rückgriff auf den IMS Gear-Baukasten das bedarfsgerechte Up- oder Downsizing der Getriebevarianten innerhalb weniger Wochen. Mit zeitnah verfügbaren und fein abgestuften Derivaten lässt sich eine neue Verkaufsstrategie umsetzen. Statt das Sondergetriebe stetig preiswerter abgeben zu müssen, vor allem bei Anwendungen, bei denen die technische Umsetzung prinzipiell überqualifiziert ist, erlaubt Variantenvielfalt die preisgerechte Abstufung: Geringere technische Anforderungen werden passgenau durch entsprechende Derivate mit geringeren Kosten abgebildet.

Rückgriff auf vorgefertigte Komponenten

Planetengetriebe substituieren dank höherer Leistungsdichte und hoher Effizienz über alle Branchen hinweg hydraulische und pneumatische Systeme. Während bei anderen Getriebearten Sonderentwicklungen weiterhin alternativlos bleiben, ermöglichen die Besonderheiten eines Planetengetriebes den Rückgriff auf vorgefertigte Komponenten. Als Lösung aus dem IMS Gear-Baukasten bieten sie bei kurzer Entwicklungszeit technisch überzeugende Lösungen bei spürbar minimierten Risiken.

:quality(80)/images.vogel.de/vogelonline/bdb/1146700/1146766/original.jpg)

Getriebe

Das digitale Getriebe

:quality(80)/images.vogel.de/vogelonline/bdb/910700/910795/original.jpg)

Getriebe

Getrieben auf den Zahn gefühlt – da geht noch was

:quality(80)/images.vogel.de/vogelonline/bdb/1032800/1032841/original.jpg)

Getriebe

Zykloid- und Planetengetriebe im Vergleich

:quality(80)/images.vogel.de/vogelonline/bdb/1379500/1379553/original.jpg)

Getriebe

Die Kunst, das (Zahn-)Rad neu zu erfinden

:quality(80)/images.vogel.de/vogelonline/bdb/1379500/1379557/original.jpg)

Planetengetriebe

Optimieren genügt nicht mehr

(ID:43898893)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/04/ef0475f1203cde94bf9dfde98fd7345b/0129243542v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/7e/da7e5a5df4c0efb2a27aa760dd94ba4f/0129346755v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/5c/335c0ce49c2019c75c5e3c7ee9a89b68/1x1-meldung-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/55400/55419/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/50400/50454/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/69/04/69049bcce503a/microsonic-logo-02.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/99300/99372/65.png)

:quality(80)/p7i.vogel.de/wcms/ca/c7/cac7167d23d4ca2efddb0761d78bff14/0127878051v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7d/7c/7d7cd8313dd957e6c08e4d4731813043/0126944785v2.jpeg)