Pneumatik Alternative Antriebstechnik für die Assistenzrobotik

Roboter sind als Haushaltshilfe, Feldarbeiter oder Pflegekräfte in greifbare Nähe gerückt. Doch gibt es für sie kaum geeignete Komponenten, da die meisten Roboter noch auf industrielle Schwerarbeit ausgelegt sind. Abhilfe können hier pneumatische und servopneumatische Antriebe schaffen, wie am Beispiel eines Melkroboters beschrieben.

Anbieter zum Thema

Die Unterstützung durch Roboter bei unterschiedlichsten Alltagsaktivitäten oder die direkte Zusammenarbeit von Robotern und Menschen ohne Sicherheitskäfig in einer Fabrik ist derzeit nur eingeschränkt möglich. Die Mehrzahl der heute eingesetzten Roboter ist für kraftaufwendige und gleichförmige Tätigkeiten in der Industrie gebaut. Dementsprechend sind die Roboterarme robust und schwer und zudem sehr steif ausgelegt, um eine möglichst hohe Wiederholgenauigkeit zu bieten. Sie sind nicht nur wenig nachgiebig, sondern aufgrund ihres Gewichtes auch gefährlich und dürfen nicht ohne Sicherheitskäfig verwendet werden. Dadurch sind sie ungeeignet für die direkte Interaktion mit dem Menschen, wie sie in der Assistenzrobotik gefordert ist.

Der Trend geht daher zu „Soft Robotics“ – Roboter, die sich durch eine geringe Masse, Elastizität und Anpassungsfähigkeit auszeichnen. Pneumatische Antriebe bringen diese Eigenschaften von Haus aus mit und sind zusätzlich robust, zuverlässig, kostengünstig, leicht zu reinigen und bei Bedarf hochdynamisch. Ist dazu noch eine genaue und freie Positionierbarkeit gefragt, sind servopneumatische Antriebe die erste Wahl. Hier muss der Anwender weder auf die Vorteile der Pneumatik, noch auf die Vorzüge der Elektrik wie die Regelbarkeit verzichten.

Melkroboter sorgt für glückliche Kühe

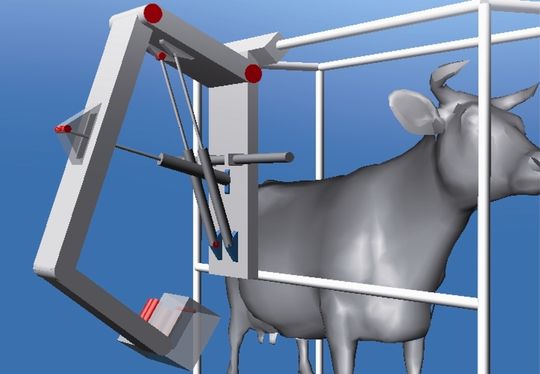

Wie vielfältig die Einsatzmöglichkeiten für Servopneumatik von Festo sind, zeigt ihre Verwendung in der vollautomatischen Melkmaschine des niederländischen Maschinenbauers Lely Industries NV.

Die Idee, die dahinter steckt: Die Kuh soll selbst entscheiden, ob sie gemolken werden will oder nicht. Wenn ja, betritt sie eine Box, in der die Melkanlage mittels eines Transponders, den die Kuh trägt, die spezifischen Dimensionen wie Gewicht und Größe erkennt. Außerdem stellt er fest, ob die Kuh erst kurze Zeit vorher gemolken wurde. Anschließend wird die Melkmaschine automatisch an das Euter angesetzt. Der dafür zuständige Roboterarm, eine Kinematik mit drei Pneumatikzylindern, ist mit einem servopneumatischen System mit vier Schnellschaltventilen anstelle eines sonst üblichen Proportionalventils ausgestattet. Er arbeitet dank Servopneumatik sehr präzise und flexibel – eine Verletzung der Kuh ist damit ausgeschlossen. Damit der Roboterarm das Euter auch findet, ermittelt ein Lasersensor dessen Position und gleicht dadurch die Bewegungen des Tiers aus. Das im Zylinder integrierte Wegmesssystem sorgt für hohe Zuverlässigkeit und ist unempfindlich gegen Verschmutzungen.

Der Bauer ist dennoch nicht überflüssig: Anstatt zweimal täglich zu melken, überwacht er nun am Computer Kühe und Melkanlage. Sind alle Kühe gesund? Geben sie noch genug Milch? Täglich laufen die Daten jeder Kuh in den Computer ein und werden ausgewertet und überprüft– so kann der Bauer sofort eingreifen, wenn eine Kuh krank ist. Auch die Wartung der Melkanlage liegt immer noch in Menschenhand. Die Melkmaschine ist mittlerweile ein weltweiter Verkaufsschlager – seit dem Verkaufsstart im Jahr 2005 stehen schon über 3000 Stück in den Ställen.

Gute Kombination: Elektrik und Pneumatik

Wichtig für den Anwender ist, dass er für jede Aufgabe die geeignete Antriebstechnologie findet und die Komponenten ihre Aufgaben zuverlässig erledigen. Gerade wenn Positionen präzise und sanft angefahren werden müssen, sind elektrische Antriebe ideal. Mit einer hohen Genauigkeit, gutem Gleichlauf, Regelbarkeit, definierten Fahrprofilen und Laststeifigkeit sind sie der beste Partner für filigrane Handlingaufgaben. Allerdings sind sie empfindlich gegen Umwelteinflüsse und zudem in der Anschaffung und Wartung relativ teuer. Für eine raue Umgebung wie ein Kuhstall, in der die Komponenten große Belastungen wie Nässe, Verschmutzung oder Tritte durch die Tiere aushalten müssen, sind die robusten pneumatischen Antriebe besser geeignet. Auch sind sie kostengünstig, langlebig und einfach zu installieren und zu handhaben. Mit entsprechender Sensorik und Ventiltechnik erlangt die Pneumatik auch eine Eigenschaft der elektrischen Antriebstechnik – die freie Positionierbarkeit.

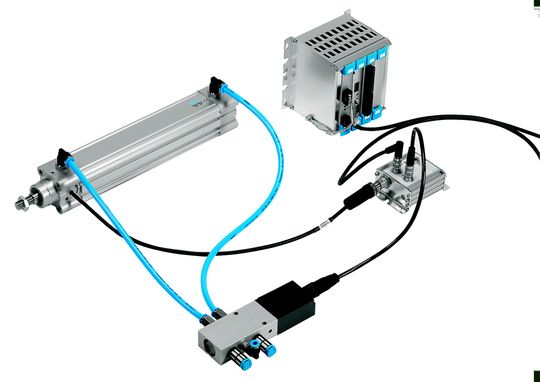

Als Alternative zu den bekannten pneumatischen, aber auch elektrischen Antrieben ermöglicht die Servopneumatik eine geschwindigkeits- und lagegeregelte Bewegung eines pneumatischen Zylinders und verbindet die Eigenschaften von elektrischen und standardpneumatischen Antrieben. Beim dynamischen und kraftvollen Positionieren steht sie elektrischen Antrieben in nichts nach. Ihre Bestandteile: Pneumatik-Zylinder mit integriertem Wegmesssystem, ein Proportionalventil oder Schnellschaltventile anstelle des Schaltventils und ein Positioniercontroller wie etwa der SPC200. Kommen alle Komponenten aus einer Hand und sind mechanisch kompatibel, stellt sich somit nicht mehr die Frage „Elektrik kontra Pneumatik“ – die Antwort lautet „Elektrik und Pneumatik“.

Handlingsysteme aus dem Baukasten

Umgesetzt wird dieses Prinzip zum Beispiel im modularen mechatronischen Handhabungsbaukasten, mit dem die Festo Systemtechnik kundenindividuelle Handlingsysteme mit rein pneumatischen oder rein elektrischen Handhabungsachsen oder Mischformen daraus erstellt. Die Systemtechnik-Spezialisten fungieren dabei als Partner für Konstruktion und Inbetriebnahme kompletter Handlingsysteme und kombinieren die Komponenten aus dem breiten Katalogangebot – individuell nach den Anforderungen der Kunden. Anlagenbauer sparen so in ihrem Projektierungs- und Konstruktionsprozess viel Zeit und Kosten.

Markt für Assistenzrobotik erschließen

Das Beispiel des Melkroboters zeigt, dass pneumatische Antriebe eine wirtschaftliche Alternative zu herkömmlichen Roboterkomponenten darstellen. Sie erfüllen die besonderen Anforderungen, die an Service- oder Assistenzroboter gestellt werden, mit Bravour. Um den Markt für Assistenzrobotik zu erschließen, genügt es nicht, nur die Fähigkeiten und Möglichkeiten der Roboter zu erforschen und sie weiter zu perfektionieren. Darüber hinaus ist es auch wichtig, sichere und vor allem kostengünstige Robotikkomponenten anzubieten, um Assistenzroboter aus den Labors heraus zu locken und in den Alltag der Menschen zu integrieren.

*Dr. Rüdiger Neumann, Leiter Forschung Mechatronik Systeme bei Festo

(ID:256964)

:quality(80)/p7i.vogel.de/wcms/db/58/db58d50add37b2bc32dcbff86b1e1f0c/0129007282v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/88/d9884abeffa00e8ccf0c16e2bf9d467a/0128935043v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/5c/335c0ce49c2019c75c5e3c7ee9a89b68/1x1-meldung-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/45/91456f599a95308e641d854b08d99305/0129062501v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/34/76/347665b4a52aaba38675a8e52a13aa67/0129038083v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/af/60afa3fc9e00296f2cb9a930656fc679/0128763796v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/50400/50454/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/130700/130777/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5e/99/5e998eca1d4e4/actronic-logo-2014.jpg)

:quality(80)/p7i.vogel.de/wcms/25/00/25001131793c44c78650ac67acb96e71/0122960369v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/cf/d7cf7f6812d43f7bf2c11d2d119b461a/0123550778v2.jpeg)