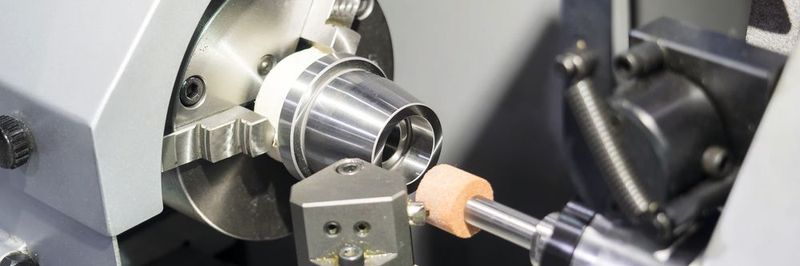

Lagertechnik Wälzlageranalyse optimiert Schleifprozesse

Welche Vorteile die Zustandsüberwachung von Wälzlagern bringt, zeigt NSK an zwei Praxisbeispielen des eigenen Condition-Monitoring-Services in der Schleifbearbeitung.

Anbieter zum Thema

Die Zustandsüberwachung von Wälzlagern gibt Hinweise darauf, wann ein Lager ausgetauscht werden muss. Zudem erlaubt sie Rückschlüsse auf den Zustand der gesamten Maschine oder Anlage und ermöglicht eine schnelle Diagnose bei Unregelmäßigkeiten im Prozess.

Im „AIP+“-Programm bietet NSK einen Condition-Monitoring-Service an: Eine eigens für diesen Zweck entwickelte Messtechnik erfasst Schwingung, Temperatur und Drehzahl von Maschinenkomponenten und analysiert sie mit Hilfe anspruchsvoller Software. Das schafft die Datengrundlage für eine Lebensdaueranalyse der Wälzlager. Sie gibt z.B. auch Hinweise auf unzureichende Schmierung, auf Unwuchten oder Ausrichtungs- und Fluchtungsfehler.

:quality(80)/images.vogel.de/vogelonline/bdb/1407500/1407596/original.jpg)

Kugellager

Das Wälzlager – Aufbau, Auswahl und Vorteile

:quality(80)/images.vogel.de/vogelonline/bdb/1495100/1495106/original.jpg)

Wälzlager

Lagereinsätze mit Dreifachdichtung sparen 68.000 Euro

Potenzielle Wälzlagerfehler schnell ausschließen

Die Daten können u.a. genutzt werden, um die Ursachen für Unregelmäßigkeiten bei Bearbeitungsprozessen festzustellen oder zumindest einzugrenzen. Diese Methode nutzte NSK im eigenen Haus, genauer gesagt in einer britischen Produktionsstätte. Hier kam es an einer Schleifmaschine, die Lagerlaufbahnen bearbeitet, zu Formfehlern. Nachdem in mehreren Reparaturversuchen die gängigsten Fehlermöglichkeiten als Ursache ausschieden, war ein Defekt an den Lagerungen naheliegend, und NSK entschloss sich zu einer Zustandsanalyse durch den eigenen Condition-Monitoring-Service.

Nach der Aufnahme der Antriebsdaten und der Umgebungsbedingungen (Antriebsleistung von Schleifspindelmotor und Werkstückträger, Antriebs- und Spindeldrehzahl, Lageranordnung…) wurden vor und nach einem Wälzlageraustausch Messungen durchgeführt. Die Analyse ergab, dass weder die Spindel noch der Abrichter Ursache für die Formfehler waren. Damit konnten die Mitarbeiter der Instandhaltung auf das aufwändige Zerlegen der Spindel verzichten und fanden die tatsächliche Ursache innerhalb kurzer Zeit. Insgesamt wurden dadurch drei Arbeitstage für das Zerlegen der Spindel und die Untersuchung des potenziellen Wälzlagerfehlers eingespart, ebenso die damit verbundenen Produktionsausfälle der betroffenen Fertigungszelle.

Condition Monitoring bei Spindellager

In einem zweiten Beispiel erkannte der Anwender einer spitzenlosen Schleifmaschine Formabweichungen. Die Techniker der eigenen Instandhaltung vermuteten Fehler einiger Wälzlager in der Spindelanordnung. Da in der Schleifspindel diverse Wälzlager in acht Größen zum Einsatz kamen, wurde der NSK-Condition-Monitoring-Service hinzugezogen, um die fehlerhaften Lager zu identifizieren.

Nach der Messung der wartungsrelevanten Daten bei laufender Maschine zeigte die Analyse, dass die Spindellager nicht die Ursache für die Formabweichungen sein konnten. Dadurch konnten sich die Wartungstechniker schnell auf andere Bereiche konzentrieren.

:quality(80):fill(efefef,0)/images.vogel.de/vogelonline/bdb/1405500/1405598/original.jpg)

:quality(80)/images.vogel.de/vogelonline/bdb/1378900/1378940/original.jpg)

Wälz-Gleitlager

Kombinierte Wälz-Gleitlager – Anforderungsgerechter Funktionsübergang

:quality(80):fill(efefef,0)/images.vogel.de/vogelonline/bdb/1405500/1405598/original.jpg)

(ID:45660317)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/16/5b/165bd196e7464fd3032451a556750195/0128413917v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/24/25/2425b80dfb1c872abc5c0429a1533a5e/0128816239v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/56/78/5678dc5f9eb379830ab6597398961a5d/0128850767v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/dc/75/dc7575ed791bbcd228ae537d03d4eef8/0128896366v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3e/63/3e63cb6d58c4793f26cb97ad678486a7/0128694427v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/af/60afa3fc9e00296f2cb9a930656fc679/0128763796v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/4b/674be74651853db8037192a5e7ab8e53/0128523171v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/99/bc99e0a006b9685644a8eca2df909cfd/0128467800v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/67/80/6780c449a3e8d/franke-logo.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/99300/99372/65.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/86700/86798/65.png)

:quality(80)/p7i.vogel.de/wcms/ac/6c/ac6ce0ddbe19b51a9f742176561da4d8/0124603143v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/e1/b4e1649f5b082228242aeff16c50ff92/0128086375v2.jpeg)