Produktdesign „Technisch saubere Bauteile“ konstruieren

Das Verklemmen von Ventilen, der Schaden einen Lagers oder der Kurzschluss von Leiterbahnen in Steuergeräten - dies können Ursache von Fehlfunktionen sein, die durch Kleinstpartikel hervorgerufen werden. Das Fraunhofer IPA zeigt, auf was Konstrukteure zur technische Sauberkeit wissen müssen.

Anbieter zum Thema

Die technischen Entwicklungen der letzten Jahre sind speziell in der Automobil- und Hydraulikindustrie die Ursache, dass das Thema „Technische Sauberkeit“ einen hohen Stellenwert bei der Produktion funktionsrelevanter Teile bekommen hat. Der Trend zu stetig steigenden Leistungsdichten und die gleichzeitige Einhaltung immer strengerer Umweltauflagen, sowie das wachsende Bedürfnis der Kunden nach Sicherheit und Fahrkomfort sind nach wie vor ungebrochen.

Immer sensibler hinsichtlich Partikelverunreinigungen

Dies hat dazu geführt, dass die im Fahrzeug verbauten Aggregate immer höher belastet und enger toleriert werden, was in zunehmenden Maße mit einer Sensibilität hinsichtlich Partikelverunreinigungen einhergeht. Hier reicht unter Umständen ein einzelner Partikel von wenigen 100 Mikrometern Länge aus, um ein komplexes hydraulisches System in seiner Funktion zu schädigen oder zum Totalausfall zu führen.

Ein Dieseleinspritzsystem mit 2000 bar Einspritzdruck, ein ESP-System mit Ventildurchmessern von wenigen Millimetern, ein Turbolader mit Drehzahlen jenseits der 100 000 Umdrehungen pro Minute oder ein hydraulisch gesteuerter Nockenwellenversteller, der im Motorölkreislauf sitzt, all dies sind Systeme, die aufgrund eines so genannten Killerpartikels versagen können. Das Verstopfen von Düsen, das Verklemmen von Ventilen, der Schaden einen Lagers oder in anderen Fällen der Kurzschluss von Leiterbahnen in Steuergeräten etwa können die Ursache dieser Fehlfunktionen sein. In diesem Zuge hat sich die Bauteilsauberkeit zu einer Qualitätsgröße entwickelt, die im Kunden- Lieferantenverhältnis spezifiziert wird und messtechnisch erfasst werden muss.

Grenzwerte und Grenzen der Sauberkeit

Auf vielen Zeichnungen oder in Qualitätsvereinbarungen finden sich inzwischen Sauberkeitsgrenzwerte, die nach VDA 19 oder ISO 16232 spezifiziert sind und messtechnisch nachgewiesen werden müssen. Für das Erstellen dieser Grenzwerte ist oft der Konstrukteur verantwortlich, der nach besten Wissen und Gewissen anhand bestimmter Bauteilmerkmale Vorgaben hinsichtlich zulässiger Restschmutzmengen trifft. Dies erfolgt leider allzu oft ohne das Bewusstsein, was dies für den späteren Produktionsprozess im eigenen Hause oder bei Zulieferer für Konsequenzen nach sich zieht.

In vielen Fällen muss dann die Produktion die „Kohlen aus dem Feuer holen“ und steht vor oft unlösbaren Problemen. Reinigen, Entgraten oder die Logistik erfordern plötzlich Mehraufwendungen in bisher nicht Branchen üblichen Größenordnungen.

Materialien oder Fertigungsverfahren auf geforderte Sauberkeit abstimmen

Oft zeigt sich, dass Materialien oder Fertigungsverfahren eingesetzt werden, mit denen die geforderte Sauberkeit in einer Großserienfertigung zu vertretbaren Kosten niemals prozesssicher erreicht werden kann. Luftfilter aus gefalteten, faserigen Werkstoffen sollen beispielsweise keine Partikel größer 30 Mikrometer abgeben oder Aluminiumdruckgussgehäuse keine größer 100 Mikrometer; beides Forderungen, die nach Stand der Technik nicht produzierbar sind ohne die Bauteile konstruktiv zu verändern.

Es lassen sich zahlreiche Beispiele finden, in denen die Prozesskette aufgrund von Sauberkeitsforderungen durch zusätzliche, mehrfache Reinigungsschritte, Ver- und Entpackprozesse und eine aufwändigere Handhabung so komplex und kostenintensiv geworden ist, dass die Herstellung der Teile aus einem hochwertigeren und besser zu reinigenden Material wesentlich günstiger gewesen wäre.

Verbindlichen Sauberkeitsgrenzwerte interdisziplinär festlegen

Ein Beispiel aus einem anderen sauberkeitskritischen Bereich soll dies verdeutlichen: Das Operationsbesteck eines Chirurgen aus poliertem Edelstahl wird gereinigt und einzeln steril verpackt in den Operationssaal angeliefert und erst unmittelbar vor Gebrauch im sauberkeitskritischen Bereich geöffnet. Man stelle sich das Alternativszenario vor: Das Operationsbesteck aus korrosionsanfälligen Stahl mit zahlreichen Stanzgraten wird ölig als Schüttgut in Holzkisten an den Operationssaal angeliefert. Vor der Operation wird nun versucht, dieses Operationsbesteck mit all seinen Rückständen aus dem Fertigungsprozess auf einer schlecht befilterten Reinigungsanlage auf das Sauberkeitsniveau zu reinigen, dass im Operationssaal benötigt wird. Danach lagert das Besteck ungeschützt bis es schließlich zum Einsatz kommt.

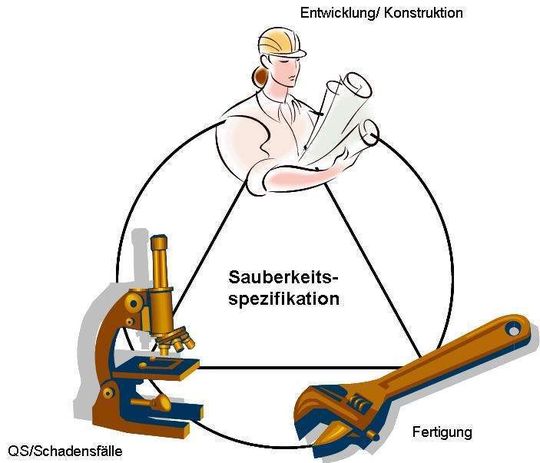

Dieses Beispiel soll nun keineswegs den Eindruck vermitteln, dass in der Automobil- und Zulieferindustrie Sauberkeitsvorgaben wie in der Medizintechnik von Nöten wären. Ganz im Gegenteil, es soll zeigen, dass die technisch notwendige Sauberkeitsforderung, die Bauteilkonstruktion und -auslegung sowie der Fertigungs- und Logistikprozess im Einklang zueinander stehen müssen. Deshalb sollten die verbindlichen Sauberkeitsgrenzwerte stets im interdisziplinären Dialog aus Konstruktion, Produktion uns Qualitätssicherung festgelegt werden.

(ID:268583)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/04/ef0475f1203cde94bf9dfde98fd7345b/0129243542v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/7e/da7e5a5df4c0efb2a27aa760dd94ba4f/0129346755v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/5c/335c0ce49c2019c75c5e3c7ee9a89b68/1x1-meldung-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5f/29/5f2915584e79c/invenio-logo-rz-ohne-sub.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/99300/99372/65.png)

:fill(fff,0)/p7i.vogel.de/companies/5e/87/5e872eafe2ee9/mdesign-logo.png)

:quality(80)/p7i.vogel.de/wcms/aa/17/aa173e4ac9b6247e5c058ab28dd4b3a9/0126396446v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/df/e1df1ff199b00bb5386dc92ed7d058d7/0123364825v1.jpeg)