Versorgungsmodule Schaltschranklose Antriebstechnik treibt Modularisierung voran

Flexibilität ist eine zentrale Anforderung an neue Maschinen. Die konsequente Modularisierung kann durch schaltschranklose Antriebstechnik unterstützt werden.

Anbieter zum Thema

Die Voraussetzung für eine immer stärkere Modularisierung im Maschinenbau liegt in der Verlagerung von Funktionen in die Software. Maschinenhersteller montieren standardisierte Funktionsmodule vor, die sie je nach Kundenanforderung miteinander kombinieren. So wird beispielsweise aus einzelnen Verpackungsstationen ohne großen Konstruktionsaufwand eine kundenspezifische Verpackungslinie. Die Module kommunizieren über Ethernet miteinander und sind mit der Maschinensteuerung verbunden. Das reduziert Herstellkosten und Engineeringaufwand deutlich und verkürzt die Time-to-market.

Komplettes Antriebssystem in die Maschine integrieren

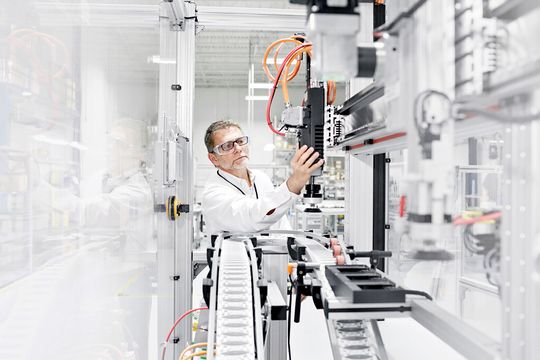

Ein Treiber für die konsequente Modularisierung durch dezentrale und schaltschranklose Antriebstechnik ist Bosch Rexroth. Bereits 2007 stellte das Unternehmen mit dem IndraDrive Mi den weltweit ersten motorintegrierten, schaltschranklosen Servoantrieb vor. Lediglich die Versorgungskomponenten benötigten noch minimalen Platz im Schaltschrank. 2014 ist der Antriebs- und Steuerungshersteller noch einen Schritt weitergegangen indem er auch das Versorgungsmodul in IP 65 ausgeführt hat. Damit kann das komplette Antriebssystem direkt in die Maschine integriert werden. Das Netzmodul beinhaltet in einem Gerät den Netzfilter, die Netzdrossel sowie den Netzschütz und wird direkt ans Netz angeschlossen. Das rückspeisefähige Versorgungsmodul mit Ansteuerelektronik, Bremswiderstand und Bremstransistor ersetzt komplett die Versorgung und die Ansteuerelektronik im Schaltschrank. Folglich entfallen alle Versorgungskomponenten, die einen Schaltschrank benötigen. Dieser wird damit überflüssig.

Weniger Verkabelung und Energieverbrauch

Es besteht die Möglichkeit, Module mit bis zu 30 Servoantrieben komplett vorzumontieren und in Betrieb zu nehmen, ohne diese mit dem Schaltschrank zu verkabeln. Das Zusammenstellen mehrerer Module geht damit mit einem deutlich geringeren Montageaufwand einher. Denn konsequent umgesetzt genügt es, die Einzelmodule mit einem einzigen Hybridkabel für Stromversorgung und Kommunikation zu verbinden. Ein weiterer Pluspunkt: Antriebe lassen sich auch nachträglich noch flexibel in den Antriebsstrang einbinden oder aus ihm entfernen.

Zusätzlich unterstützen Servoantriebe IndraDrive Mi über die Multi-Ethernet-Schnittstelle auf einer Hardware alle gängigen Ethernet-basierten Protokolle wie Sercos, ProfiNet, EtherNet/IP, EtherCAT und POWERLINK. Via Gateway ist eine Verbindung mit Profibus möglich. Damit lassen sich in der Hardware identische Module in verschiedene, vom Maschinenbetreiber bevorzugte Kommunikationsprotokolle integrieren.

Im Vergleich zu einer klassischen Automatisierung reduziert dieser Ansatz die Verkabelung um bis zu 90 %. Der Einspareffekt ist aber noch höher, weil Sensoren, E/As und Feldbuskomponenten direkt an den dezentralen Antrieben angeschlossen werden können.

Durch die systembedingte energetische Kopplung über das gemeinsame Hybridkabel ist es möglich, Energie zwischen den Antrieben auszutauschen. Beispielsweise kann die beim Bremsen eines Antriebs entstehende Energie einem beschleunigenden Antrieb in der Maschine direkt zur Verfügung gestellt werden. So bleibt die Energie im System oder sie wird ins Netz zurück gespeist. Energieeinsparungen von bis zu 50 % sind so möglich.

(ID:43241331)

:quality(80)/p7i.vogel.de/wcms/d9/88/d9884abeffa00e8ccf0c16e2bf9d467a/0128935043v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/16/5b/165bd196e7464fd3032451a556750195/0128413917v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/af/26/af2685741cc51ff674decf27b727bef0/0128999676v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/7a/5f7ad0f6fe6babbb8c58f9a769c42361/0127990500v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/23/8a23a88955c2579ed66279d0531b5905/2025-11-21-20--20bosch-20--20bild-201-7930x4460v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/af/60afa3fc9e00296f2cb9a930656fc679/0128763796v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/4b/674be74651853db8037192a5e7ab8e53/0128523171v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/99/bc99e0a006b9685644a8eca2df909cfd/0128467800v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/50400/50454/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/65/c2/65c21eabecee3/hw-logo-blue-rgb.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/76800/76895/65.jpg)

:quality(80)/p7i.vogel.de/wcms/b5/86/b586459c6e5844f09d651eeb98c7cdf7/0127928583v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ed/82/ed82c8a8dce4a13ddfe8e46d0ebf6700/0123163035v2.jpeg)