Schweißen Retrofit eines 90-Tonnen-Kolosses

Eine 2.500 t schwere Presse ist in die Jahre gekommen und den Anforderungen nicht mehr gewachsen. Ein Retrofitting des 90-t-Kopfstücks soll der Presse zu mehr Steifigkeit und zu einem längeren Leben verhelfen. Eine Mammut-Schweißarbeit.

Anbieter zum Thema

Sie ist 12.600 mm hoch, davon 3.500 mm unterflur eingebaut und 10.000 mm tief – die Rede ist von der größten, mechanischen Exzenterwellenpresse, die Andritz Kaiser aus Bretten je gebaut hat. Die Tischlänge der 2.500 t Presse vom Typ KSTU4Q 25000-60-15SR beträgt 6.000 mm. Sie ist mit einem Vierwand-Kopfstück – in Längsrichtung zwei äußere und mittig innenliegend zwei weitere Wände mit Wellendurchführung – ausgestattet. Vier 12.000 mm lange schraubenförmige Zuganker verspannen das Kopfstück mit der Presse. Im Einsatz bei Voestalpine Automotive Components ist die 2.500 t Presse in die Jahre gekommen und den veränderten Anforderungen nicht mehr gewachsen. Andritz Kaiser wurde deshalb mit dem Retrofitting des Kopfstücks beauftragt. Dabei galt es, die vorhandenen Teile möglichst weiterzuverwenden und trotzdem die Leistungsfähigkeit und Lebensdauer zu erhöhen.

Konstruktion komplett neu berechnen

Erste Prüfungen ergaben, dass Komponenten wie das gesamte Triebwerk, die großen Zahnräder des Antriebstrangs oder die Pleuel noch lange nicht ihre Lebensgrenze erreicht hatten und somit weiterverwendet werden konnten. Verschleißteile wie Lager und Dichtungen hingegen mussten erneuert werden. Bauteile wie die Pleueldruckpunkte wurden außerdem neu berechnet und ersetzt.

Um die Steifigkeit des Kopfstücks zu erhöhen und es so an die veränderten Anforderungen anzupassen, erstellte die Konstruktionsabteilung bei Andritz Kaiser unter der Leitung von Steffen Groß komplett neue Berechnungen. Mithilfe der FKM-Richtlinie für den rechnerischen Festigkeitsnachweis der Bauteile in der Finite-Elemente-Methode (FEM) wurde die gewünschte Steigerung der Auslastung ermittelt. Daraufhin wurde die Struktur der Schweißbauteile und die Schweißnähte neu ausgelegt. Die Wandstärke der vier Längswände wurde um 20 mm auf 60 mm erhöht. Die Zugankerwände sowie weitere Stützwände wurden von 70 auf 80 mm Dicke ausgelegt. Insgesamt wurden 20 t zusätzliche Masse in das Kopfstück eingebracht, so dass es nun 90 t wiegt.

Die dickeren Außenwände verlängern nicht nur die Lebensdauer des Kopfstücks, sondern gewährleisten auch einen besseren Auslastungsgrad und eine erweiterte Überlastresistenz. Gleichzeitig konnten dadurch die im alten Kopfstück vorhandenen Versteifungsrippen entfallen. Außerdem trennte die Konstruktion Stellen mit größter Spannung und Schweißnähten im Querschnitt, optimierte Ausschnitte mit Kerbstellen und ersetzte Schweißteile wie die Ölrückführung durch mechanische Bearbeitung.

Solche Abmessungen (7.800 mm Länge, 4.100 mm Breite breit und 2.900 mm Höhe) kann nicht jeder

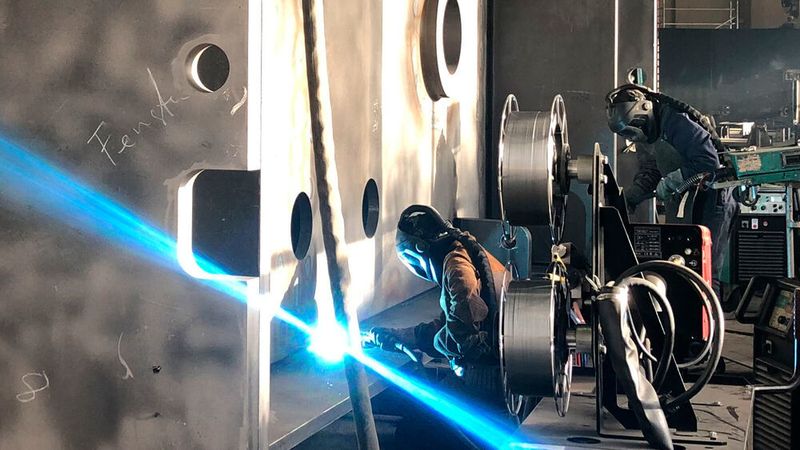

Highend-Schweißnähte gemeinsam entwickelt

Die Anfertigung des so ausgelegten Kopfstücks nach Zeichnung und die gesamte Projektsteuerung übertrug Andritz Kaiser dem Spezialisten für große, schwere Brennzuschnitte und komplexe montagefertige Schweißbaugruppen, Jebens. „Solche Abmessungen (7.800 mm Länge, 4.100 mm Breite breit und 2.900 mm Höhe) kann nicht jeder“, erklärt Steffen Groß.

Insgesamt 99 Einzelteile mit Blechdicken von 30 bis 230 mm galt es für Jebens anzufertigen – darunter die vier, jeweils 10 t schweren Längswände sowie acht Ringe als Verstärkung der Lagerstellen für die Wellendurchführungen.

Vier dieser Ringe aus 230 mm dickem Blech hatten einen Außendurchmesser von 1.010 mm, die vier anderen waren mit 210 mm Dicke und 960 mm Außendurchmesser nur unwesentlich kleiner. Sie wurden vor dem Einschweißen mit Radius gefräst – pro Ring erforderte allein das mehr als 20 Frässtunden. Die Innenbearbeitung der Ringe und Bohrungen an der fertigen Schweißbaugruppe erfolgte durch Jung Großmechanik GmbH & Co. KG. Nach dem Brennschneiden wurden alle Komponenten von Jebens auch gestrahlt und gerichtet. Wegen der Größe der Bleche erfolgte dies mit der Flamme – auf 3 mm genau.

Zusätzliche Kehlnähte für mehr Dauerfestigkeit

In Vorbereitung auf die Schweißarbeiten, prüfte Schweißfachingenieur Michael Wagner die Zeichnungen, mit denen die Schweißnähte ausgeführt werden sollten. Um die nach FKM-Richtlinie vorgegeben Anforderungen in puncto Dauerfestigkeit bei höchster Presskraft zu gewährleisten, hat Andritz Kaiser für den Vollanschluss neben der marktüblichen K-Naht zusätzliche Kehlnähte empfohlen. Diese Nähte wurden für einen maximalen Spannungsabbau zudem komplett im 30 mm Radius mit vorgegebenem RZ-Wert angeschliffen, um den geforderten geringen Kerbfaktor zu erzielen.

Ankerkästen als besondere Herausforderung

Besonders neuralgische Punkte für diese anspruchsvolle Schweißnahtverbindungen waren die senkrechten Nähte der Ankerkästen. Durch diese werden die Zuganker geführt, der obere Anschluss der Ankerkastenplatte sowie die Anbindung der Längswände an die Bodenplatte. Per Ultraschall wurde jede dieser Naht, sowohl nach dem Heften als auch nach dem Schweißen, seperat geprüft, um die geforderte Qualität einzuhalten. So garantierte Andritz Kaiser eine Gesamtverlagerung von 5,65 mm mit einer Tischdurchbiegung von 0,25 mm und einer Stößeldurchbiegung von 0,395 mm – und das trotz der Tischlänge von 6.000 mm und den zahlreichen Übertragungselementen. So fielen für das Prüfen per Ultraschall über 1.400 Arbeitsstunden an.

Auch die Bohrungen, in denen die Pleuel und Wellen sitzen, waren angesichts der Dimensionen der 90 t schweren Schweißbaugruppe, keine leichte Aufgabe: Sie wurden von Jebens mit einem Zentimeter Aufmaß in die Längswände gebrannt.

Fluchten auf wenige Hundertstel genau

Die mechanische Endbearbeitung dieser Bohrungen erfolgte bei Jung Großmechanik auf einem Skoda-Bohrwerk nach den strikten Anforderungen von Andritz Kaiser für Form- und Lagetoleranz. „Um eine 500 mm dicke Welle durch vier Wände hindurchzuführen und die nötige Steifigkeit zu gewährleisten, müssen Zylindrizität, Fluchtung und Koaxialität auf ein bis drei Hundertstel genau sein“, so Steffen Groß. Damit während dieser Bearbeitung keine Vibrationen auftreten, hatte Jebens an den Zwischenwänden spezielle Verstärkungen montiert. Das exakte Fluchten wurde mittels Lasertracker durchgeführt. Jebens hatte dafür extra kleine Bohrungen für Nullpunktmesser angebracht, sodass das Messergebnis auch später immer wieder nachvollzogen werden kann.

(ID:47317924)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/db/58/db58d50add37b2bc32dcbff86b1e1f0c/0129007282v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/88/d9884abeffa00e8ccf0c16e2bf9d467a/0128935043v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/5c/335c0ce49c2019c75c5e3c7ee9a89b68/1x1-meldung-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/45/91456f599a95308e641d854b08d99305/0129062501v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/af/60afa3fc9e00296f2cb9a930656fc679/0128763796v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/113400/113491/65.gif)

:fill(fff,0)/p7i.vogel.de/companies/67/dd/67dd61fcae04d/logo-ohne-cc-530x530.png)

:fill(fff,0)/p7i.vogel.de/companies/64/81/6481822b11192/logo-148x148px.jpeg)

:quality(80)/images.vogel.de/vogelonline/bdb/1820100/1820173/original.jpg)

:quality(80)/images.vogel.de/vogelonline/bdb/1820100/1820174/original.jpg)

:quality(80)/images.vogel.de/vogelonline/bdb/1820100/1820175/original.jpg)

:quality(80)/images.vogel.de/vogelonline/bdb/1820100/1820176/original.jpg)

:quality(80)/p7i.vogel.de/wcms/2a/1a/2a1aa5a72aec141db34c47308efc0a88/0126397070v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d2/39/d239597b3d656b8ce9f646303bfed9df/0125269791v2.jpeg)