Virtuelle Inbetriebnahme Optimaler Bewegungsablauf dank virtuellem Antrieb

Die virtuelle Inbetriebnahme von Antrieben hat viele Vorteile: Sie beschleunigt das Engineering, senkt das Risiko einer Fehlplanung und macht die reale Inbetriebnahme sicherer.

Anbieter zum Thema

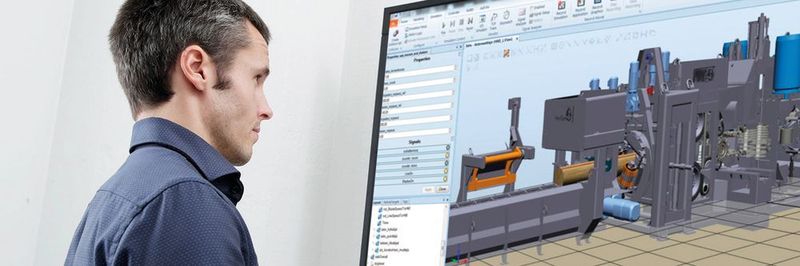

Tuomas Halttunen ist begeistert: „Mit virtuellen Antrieben können wir den optimalen Bewegungsablauf der Maschine ermitteln und unseren Kunden vorführen, noch bevor wir mit dem Bau der Sägeanlage beginnen“, erklärt der Vice President beim finnischen Sägeanlagenhersteller Veisto Oy. So ließen sich Entwicklung und Test einer Produktionslinie in der Konstruktionsphase in Zukunft deutlich beschleunigen, glaubt Halttunen. Das sei aber nicht der einzige Vorteil, erklärt der Vice President: „Nachdem die Anwender auf der virtuellen Maschine geschult wurden, nehmen sie die reale Produktionslinie sicherer in Betrieb. Sie können auch alle in der Maschine verbauten Komponenten sehen, sogar die, die nicht sichtbar sind. So wird das Verständnis der Anlage vertieft“.

Die virtuelle Inbetriebnahme soll in jeder Lifecycle-Phase des Automatisierungssystems Vorteile bringen. Da virtueller Antrieb und SPS die gleiche Konfiguration wie die echten Antriebe und SPSen haben, können Systemintegratoren einzelne Aspekte ihrer Systeme überprüfen, etwa die Steuerungslogik oder die Reaktion auf Störungen wie zum Beispiel defekte Sensoren, Wiederherstellungsszenarien und das zeitliche Verhalten. Durch die virtuelle Prüfung und Simulation im Frühstadium eines Projektes lassen sich aufgrund der verkürzten Engineering-Dauer und des geringeren Risikos bei der Inbetriebnahme der Hardware 25 % Kosten einsparen, verspricht Anbieter ABB.

Anlagenbetreiber können Maschinenführer besser schulen und Änderungen der Konfiguration offline prüfen, um Lösungen zur Produktivitätssteigerung zu testen.

Bei einem Projekt mit einem Volumen von 600.000 € könnte der Kostenvorteil im Bereich von 120.000 € liegen, einschließlich einer um 20 % verkürzten Engineering-Dauer, eines um 25 % niedrigeren Kapitalaufwands und 50 % niedrigeren Kosten für Schulung und Qualitätssicherung. Die Investition in virtuelle Konstruktionstechniken und Tools amortisiert sich also schnell.

Den Antrieb starten

Die Lösungen von ABB für die virtuelle Inbetriebnahme werden durch Software-Lösungen unterstützt, die drei Anforderungen erfüllen: Erstens die Abstimmung des virtuellen Antriebs mit dem Drive Composer Pro, einem Inbetriebnahme- und Wartungstool für ABB-Frequenzumrichter. Mit dem Tool können Anwender virtuelle Antriebe starten und verbinden, Parameter einstellen und mit einem virtuellen Motor und Eingangssignalen eine Offline-Programmierung durchführen. Anwender können außerdem adaptive und IEC-61131-Programme erstellen und an dem Antrieb ohne reale Hardware testen. Die Software-Lösungen sind mit den aktuellen Frequenzumrichter-Serien von ABB kompatibel.

Automatisierungssystem aufbauen

Der zweite Schritt der Virtualisierung besteht im Aufbau des Automatisierungssystems der Maschine oder des Prozesses aus virtuellen Geräten und Controllern mit der Engineering-Tool-Suite Automation Builder. Der Anwender kann dann die Regelungsprogramme der virtuellen SPS und HMI realisieren und mit einer Online-Verbindung zu den virtuellen Feldgeräten testen: Antriebe, Motion Controller, Roboter, Aktoren und Sensoren.

:quality(80)/images.vogel.de/vogelonline/bdb/1356000/1356058/original.jpg)

1. Anwendertreff Maschinenkonstruktion

Wie moderne Maschinenkonzepte gelingen können

Virtualisierung komplettieren

Der dritte Schritt besteht dann in der Komplettierung der Virtualisierung mit einem mechanischen Modell der Maschine oder der Produktionslinie. Mit dem vielseitigen Tool Robotstudio von ABB kann der Anwender bestehende 3D-Konstruktionen verwenden und sie durch kinematische und physische Modelle ergänzen. Die Maschine oder Produktionslinie kann dann mit virtuellen SPSen und Antrieben simuliert werden. Damit lassen sich schnell und einfach ein Simulationsmodell der Maschine mit den relevanten Funktionen erstellen, das Automatisierungssystem und die Frequenzumrichterregelung testen. Die Umgebung beinhaltet eine Virtual-Reality-Schnittstelle, die eine Bedienerschulung ermöglicht oder den Verkaufsprozess unterstützt. (ud)

Hannover Messe 2018: Halle 11, Stand A35

(ID:45168574)

:quality(80)/p7i.vogel.de/wcms/e0/ef/e0ef4a7fe986a68c6fb828ad82a65701/newsimage418231-1440x810v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/0b/5f0b02765df72e8959c1f4ffcf4019a3/newsimage418028-2772x1559v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/b7/7ab71ff0f46ee6f0cca611ea898e403a/0129560848v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/54/14548e16d0a6ba249c025bc7c322953e/0129540459v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/42/3942b4485d407f41c125113ab81cfc08/grenzebach-am-fsw-gads-herfert-gfsw-burmann-spin-off-close-shot-2000x1125v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/7e/da7e5a5df4c0efb2a27aa760dd94ba4f/0129346755v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/49/bc4957f73a884d8ee1356914659cf2f4/adobestock-325234002--c2-a9-20karyna-20-e2-80-93-20stock-adobe-com-5490x3087v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/113800/113818/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/67/80/6780c449a3e8d/franke-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/14/6514050b6e494/wortmarke-isg-rgb-03.png)

:quality(80)/p7i.vogel.de/wcms/e7/38/e738804658d35cf40b2bd610f1cca34c/0125366044v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c2/c4/c2c4685372d0d148f24d6b98d968b71c/0127467709v1.jpeg)