Mechanische Antriebskomponenten Lager, Getriebe und Linearachsen für Cobots

Schaeffler hat neue Antriebstechnik-Produkte für Leichtbau- und kollaborative Roboter vorgestellt. Dazu gehören ein neues Schrägnadellager, die Getriebeeinheit RTWH und Linearmodule. Außerdem zählt zu den Messeneuheiten das Condition-Monitoring-System Optime.

Anbieter zum Thema

Leichtbauroboter (LBRs) und Cobots verbreiten sich zunehmend in Automatisierungs- und Fertigungsanlagen. Ein stark wachsender Markt, den auch Schaeffler erschließen will. Daher hat das Unternehmen einige Neuentwicklungen im Portfolio, die speziell für den Einsatz in LBRs und Cobots ausgelegt sind.

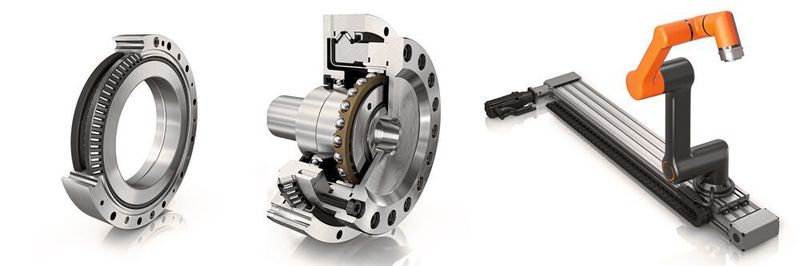

Dazu zählt das neue Schrägnadellager XZU. Das zweireihige Lager wird als Gelenkarmlager genutzt. Gegenüber den bisher für diese Gelenkarmlagerungen eingesetzten Kreuzrollenlager erhöht sich die Anzahl tragender Wälzkörper bei gleicher Baugröße. Durch die X-Anordnung der Nadeln in zwei Laufbahnen hat das XZU neben der größeren Anzahl tragender Wälzkörper auch Stützabstände, was die Steifigkeit im Vergleich zu Kreuzrollenlager - je nach Baugröße - um mindestens 30 % erhöht. Durch das Führen der Wälzkörper in Käfigen und der Anordnung in zwei, statt in einer Laufbahn, weist das Schrägnadellager eine um 20 % reduzierte Reibung auf.

Laut Schaeffler profitiert der Kunde von einer höheren Genauigkeit in der Bewegung und weniger Nachschwingen bei Anfahren der Endposition. Insgesamt sollen weniger Regelprozesse notwendig sein und höhere Geschwindigkeiten realisiert werden können.

Die Lager können in Gelenkarmen von LBRs und Cobots eingesetzt werden, finden aber auch Anwendung in den einbaufertigen Untersetzungsgetrieben RTWH, die Schaeffler ebenfalls für den Einsatz in Robotergelenken entwickelt hat. Die Kombination aus Getriebe und XZU soll für eine hohe Steifigkeit bei kompakten Maßen in der Anwendung sorgen.

Präzisionsgetriebe für Robotergelenke

Schaeffler bietet die einbaufertigen Untersetzungsgetriebe in Silk-Hat-Ausführung an. Durch das Funktionsprinzip des Wellgetriebes erhält man hohe Untersetzungen und daher entsprechend hohe Drehmomente bei einer verhältnismäßig leichten Bauweise. Laut Schaeffler ist das Getriebe spielfrei, positioniergenau, kompakt und weist eine lange Lebensdauer auf.

Je nach Baugröße bietet der Hersteller Untersetzungen von 50 bis 150 an. Die daraus resultierenden Drehmomente werden durch die robuste Bauweise und die Kombination des Getriebes mit dem steifen Schrägnadellager XZU sicher und präzise übertragen. Der Antriebsflansch des Getriebes ist als Hohlwelle ausgeführt, sodass Versorgungsleitungen Platz finden.

An der Einbindung von Sensorik und kompletten, einbaufertigen Gelenklösungen wird derzeit bei Schaeffler gearbeitet.

Reichweite von Cobots mit Linearmodulen steigern

Neben der Getriebe-Komplettlösung zeigt Schaeffler in Hannover eine weitere einbaufertige Neuheit, die Anwendern von LBRs und Cobots gefallen dürfte: Die plug-and-play-fertigen Linearmodule erweitern die horizontalen Verfahrwege eines LBRs oder Cobots um bis zu 18 m.

Die kompakte, einbaufertige Linearachse besteht aus einem Tandemmodul MDKUVE, einer passenden Adaperplatte für den Cobot, einer Motorgetriebe-Einheit, konfektionierten Motorkabeln, einer Schleppkette für alle Versorgungsleitungen des Cobots und dem Motorcontroller. Zur Anbindung an die Kundensteuerung stehen die Schnittstellen Profibus, Profinet oder Ethercat zur Verfügung. Neben der Schaeffler-Lösung kann der Kunde auch seine eigene Antriebstechnik einsetzen; die Anschlussmöglichkeiten sind variabel.

:quality(80):fill(efefef,0)/p7i.vogel.de/vogelonline/bdb/1621500/1621569/original.jpg)

Die Linearachse kann kundenindividuell zusammengestellt werden: unterschiedliche Längen mit einem Kugelgewindeantrieb MDKUVE-KGT, einem Zahnriemenantrieb MDKUVE-3ZR oder auch mit einem Linearmotor als Antriebselement sind möglich.

Mit Zahnriemenantrieb lassen sich bis zu 18 m lange, mehrteilige Linearachsen realisieren. Dabei können Geschwindigkeiten von bis zu 5 m/s erzielt werden. Die Wiederholgenauigkeit beziffert Schaeffler auf +/- 0,1 mm.

:quality(80)/p7i.vogel.de/vogelonline/bdb/1533400/1533401/original.jpg)

Lineartechnik

Profilschienenführungen automatisiert schmieren

Einfaches Condition-Monitoring-System für alle Anlagen

Für Instandhalter und Anlagenbetreiber wird die flächendeckende und automatisierte Zustandsüberwachung immer wichtiger. Gefordert sind allerdings einfache Lösungen, die ohne tiefgehendes Software- und IT-Know-how angewandt werden können. Schaeffler verspricht mit Optime eine effiziente und einfach zu nutzende Condition-Monitoring-Lösung im unteren Preissegment. Das System wird erstmals auf der Hannover Messe 2020 zu sehen sein.

Optime besteht aus kabellosen, batteriebetriebenen Schwingungssensoren, einem Gateway und einer App zur Visualisierung der Analyseergebnisse. Die von den Sensoren erfassten Daten werden mit speziell entwickelten Algorithmen analysiert. Diese basieren auf Schaeffler-Wissen, den über Jahrzente weiterentwickelten physikalischen Modellen und den Zustandsüberwachungserfahrungen aus dem Wälzlagerservice. Optime soll mit einer Vorlaufzeit von mehreren Wochen Schäden an den jeweiligen Komponenten von zum Beispiel Elektromotoren, Lüftern und Pumpen, sowie Unwuchten, fehlerhafte Ausrichtung und Anschlagen. Die App visualisiert Trendverläufe, die Schwere von Vorfällen mittels Ampel-Farben, Alarme und weitere Informationen. Konkrete Handlungsempfehlungen sollen betriebsinternen Instandhaltern oder auch Servicefirmen die effiziente Planung von Wartungsmaßnahmen, Personaleinsatz und Ersatzteilbeschaffung erleichtern.

:quality(80):fill(efefef,0)/p7i.vogel.de/vogelonline/bdb/1657900/1657942/original.jpg)

Die Sensoren werden an den Komponenten verschraubt oder verklebt und per Nahfeldkommunikation (NFC) über die App aktiviert. Sie verbinden sich selbstständig miteinander und mit dem Gateway zu einem eigenständigen Mesh-Netzwerk. Im Netzwerk übermitteln die Sensoren Vibrations- und Temperatur-Rohdaten sowie KPIs über das Gateway an die Schaeffler-Cloud. Dort erfolgt die Datenanalyse und die Ergebnisse werden an die App gesendet.

Optime ergänzt das Schaeffler-Portfolio der Condition-Monitoring-Systeme (CMS) Smartcheck und Prolink. Für alle drei CMS benötigen Instandhalter Schaeffler zufolge keinerlei Kenntnisse auf dem Gebiet der Schwingungs- und Zustandsüberwachung.

:quality(80)/images.vogel.de/vogelonline/bdb/1569700/1569765/original.jpg)

Safety

Industrieroboter sicher machen

:quality(80)/p7i.vogel.de/vogelonline/bdb/1391500/1391529/original.jpg)

Sensor

Wie Sensoren funktionieren und wo sie eingesetzt werden

(ID:46339564)

:quality(80)/p7i.vogel.de/wcms/e0/ef/e0ef4a7fe986a68c6fb828ad82a65701/newsimage418231-1440x810v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/0b/5f0b02765df72e8959c1f4ffcf4019a3/newsimage418028-2772x1559v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/b7/7ab71ff0f46ee6f0cca611ea898e403a/0129560848v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/56/d8/56d8849fb708d33d384858c3c7a53113/0129866428v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/54/14548e16d0a6ba249c025bc7c322953e/0129540459v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/42/3942b4485d407f41c125113ab81cfc08/grenzebach-am-fsw-gads-herfert-gfsw-burmann-spin-off-close-shot-2000x1125v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/43/ce43f56a7f4153787a5342a1137138f8/euchner-vb-logimat-01-6000x3373v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/72/3972da2193f610a42556bfea713d7f8c/scalable-security-6000x3375v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/24/ff/24ffb30cc73586141c712ef61e6f9454/bild-202-slo-anwendungsbild-2950x1661v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/49/bc4957f73a884d8ee1356914659cf2f4/adobestock-325234002--c2-a9-20karyna-20-e2-80-93-20stock-adobe-com-5490x3087v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0b/c3/0bc3f807a69dbb07898026e24c11ea06/mini-environments-optikfertigung-neuv1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5d/92/5d92eae683273/lenord-bauer.jpg)

:fill(fff,0)/p7i.vogel.de/companies/62/56/6256a6a4ceea3/spn-logo-mitschutzzone-rgb.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/130700/130777/65.jpg)

:quality(80)/p7i.vogel.de/wcms/d8/86/d886dcfee81ff88b378d35d4a03523d8/0128305959v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/76/5a76300e55ca4e04306aea044063b7ea/0123338710v2.jpeg)