Safety Industrieroboter sicher machen

Ob Hand in Hand mit dem Werker oder alleine hinter Schutzzäunen – Roboter müssen sicher sein. Ein Überblick über die Sicherheitstechnik von Industrierobotern.

Anbieter zum Thema

Seit den 50er-Jahren findet eine stetige Weiterentwicklung der Robotertechnik statt. Einerseits werden dadurch neue Anwendungsfelder eröffnet, andererseits werden technische Eigenschaften, wie z. B. die Genauigkeit, verbessert. Dabei müssen Industrieroboter immer mit Sicherheitstechnik betrieben werden – zum Schutz der Peripheriegeräte, aber vor allem zum Schutz des Werkers. Roboterzellen werden mit Schutzzäunen umgeben, die ein Betreten der Gefahrenzone verhindern. In zukünftigen Anwendungen wird die Zusammenarbeit zwischen Mensch und Roboter weiter wachsen. Dies macht neue Sicherheitstechnik in Form von Lichtschranken, Trittmatten und Überwachungskameras erforderlich.

Definition: Was ist der Gefahrenbereich?

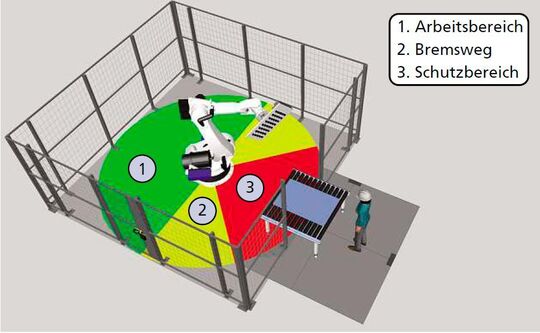

Die verwendeten Komponenten sollen einen reibungsfreien Betrieb der Roboterzelle sicherstellen. Dies geschieht einerseits durch eine Absicherung der Roboterzelle gegen einen ungewollten Eingriff von außen. Andererseits soll eine Gefahr, die vom System für die Umwelt ausgeht, eingeschränkt, gemindert oder verhindert werden. Von besonderem Interesse ist dabei der sogenannte Kollisionsraum oder Gefahrenbereich. Dieser definiert sich als der Bereich, der vom Roboter und dessen angebauter Peripherie erreicht werden kann.

Der Gefahrenbereich setzt sich aus dem Arbeitsbereich und dem Schutzbereich zusammen. Der Arbeitsbereich sollte dabei auf ein erforderliches Mindestmaß beschränkt werden. Die Sicherheitseinrichtungen begrenzen diesen Bereich und sorgen beim Auslösen selbiger für das Abbremsen des Roboters und der Zusatzachsen.

Für jedes Robotersystem ist eine Risikoanalyse – auch als Gefährdungsanalyse bezeichnet – zu erstellen. Diese gibt Aufschluss über die nötigen Sicherheitssysteme, die im nächsten Absatz erläutert werden.

Die 3-Stufen-Methode zur Festlegung erforderlicher Schutzmaßnahmen

- 1. Die erste Stufe umfasst die unmittelbare Sicherheitstechnik. Hierbei geht es darum, Gefährdungen von Grund auf zu beseitigen oder einzuschränken, z. B. durch einen geeigneten Sicherheitsabstand oder eine entsprechende Konstruktion.

- 2. Die zweite Stufe umfasst die mittelbare Sicherheitstechnik. Hierunter fallen trennende und nicht trennende Schutzeinrichtungen, die gegen die verbleibenden Risiken eingesetzt werden. Die Möglichkeiten der ersten beiden Stufen werden im Folgenden vorgestellt.

- 3. Die dritte Stufe umfasst die hinweisende Sicherheitstechnik. Darunter fallen alle Hinweise und Anleitungen, die den Benutzer auf Gefahrenstellen aufmerksam machen. Dies können auch akustische Signale sein.

Verschiedene Betriebsarten von Robotern

Grundsätzlich gibt es mehrere Betriebsarten für einen Roboter. Es wird zwischen dem Einrichtungs- oder Testbetrieb und dem Automatikbetrieb unterschieden. Die Einrichtphase dient zum Programmieren und Einrichten des Systems. Der Roboter bewegt sich hierbei mit reduzierter Geschwindigkeit. Bei vielen Herstellern gibt es einen zweiten Einrichtungsmodus, bei dem Programme in voller Geschwindigkeit getestet werden können. Während der Einrichtphase des Systems ist die Zustimmungseinrichtung, z. B. in Form des Zustimmschalters, eine wichtige sicherheitstechnische Einrichtung. Dieser Schalter hat in neueren Anlagen 3 Stellungen. In der sogenannten Mittelstellung kann der Roboter bewegt und es können Peripheriegeräte, z. B. der Greifer, gesteuert werden. In den anderen beiden sogenannten Panikstellungen (Loslassen oder Verkrampfen) verfährt der Roboter nicht.

Zu den Grundeinrichtungen gehören auch die Not-Halt-Einrichtungen. Diese lösen in sicherer Technik einen Stopp aller Achsen und Zusatzachsen des Roboters sowie prozessbedingter Komponenten aus, wie z. B. von Lasern. Die Not-Halt-Knöpfe befinden sich einerseits am Bedienhandgerät und der Robotersteuerung. Weitere Not-Halt-Elemente werden andererseits an und in der Peripherie, z. B. in den Schutztüren, verbaut.

Mechanische und elektronische Schutzeinrichtungen

Neben der Einhaltung eines ausreichenden Sicherheitsabstandes können in der ersten Schutzmaßnahmen-Stufe mechanische und softwaretechnische Endanschläge zur Begrenzung der Bewegung des Roboters verwendet werden. Die mechanischen Endanschläge werden an den Achsen 1–3 und an der Achse 5 verwendet. Auch die Zusatzachsen können mit mechanischen Endanschlägen versehen werden. Die mechanischen Endanschläge verhindern ein Weiterfahren der Achsen über diese Punkte hinaus, ähnlich einem Türstopper. Alle Achsen werden jedoch über einstellbare Software-Endschalter begrenzt. Diese sind so parametrisiert, dass sie vor den mechanischen Endanschlägen die Anlage stillsetzen; sie dienen somit in erster Linie als Maschinenschutz.

Zu den mittelbaren Schutzeinrichtungen gehören alle Komponenten, die einen Zugriff auf das System verhindern oder das System im Fall einer Überschreitung stillsetzen. Am häufigsten werden mechanische Komponenten – wie Schutzzäune – eingesetzt, die den Zutritt zum Roboter verhindern. Für manche Prozesse – wie Schweißen – können zusätzlich Sicherheitsmaßnahmen, z. B. Absaugungen oder Blendschutzeinrichtungen, nötig sein. Darüber hinaus gibt es bewegliche trennende Schutzeinrichtungen. Hierunter fallen z. B. Türen oder Rolltore. Beim Öffnen dieser Einrichtungen müssen die gefährlichen Roboterbewegungen angehalten werden. Neben den mechanischen gibt es auch elektromagnetische und elektronische Schutzeinrichtungen. Diese umfassen unter anderem:

- Lichtschranken

- Laserscanner

- Kamerasysteme

- kapazitiven Sensoren

- Ultraschallsensoren

- Trittmatten in sicherer Ausführung

Da diese Sensoren berührungslos arbeiten, werden sie häufig in MRK-Systemen eingesetzt. Die Reaktion des Systems kann durch die Kombination unterschiedlicher Sensoren und Informationen aus der Robotersteuerung an die aktuelle Gefährdungssituation angepasst werden. Des Weiteren können feste trennende Schutzeinrichtungen entfallen und die Grundfläche des Systems wird verringert.

:quality(80)/images.vogel.de/vogelonline/bdb/1403200/1403252/original.jpg)

Safety

Was ist Maschinensicherheit? Definition, Normen & Beispiele

* Autoren: Prof. Dr.-Ing. Gunther Reinhart, Dipl.-Ing. Alejandro Magaña Flores, Dipl.-Ing. Carola Zwicker

(ID:45937646)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/04/ef0475f1203cde94bf9dfde98fd7345b/0129243542v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/42/3942b4485d407f41c125113ab81cfc08/grenzebach-am-fsw-gads-herfert-gfsw-burmann-spin-off-close-shot-2000x1125v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/7e/da7e5a5df4c0efb2a27aa760dd94ba4f/0129346755v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/49/bc4957f73a884d8ee1356914659cf2f4/adobestock-325234002--c2-a9-20karyna-20-e2-80-93-20stock-adobe-com-5490x3087v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/20800/20842/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/64/81/6481822b11192/logo-148x148px.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/67/16/6716619b1b4d1/bechtle-plm-logo-1080x1080.png)

:quality(80)/p7i.vogel.de/wcms/20/62/2062908b8606087df2ad7d72ef85014c/0126914127v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/91/589107d294f8edc369ddf687a0745d6b/0123306985v2.jpeg)