Ultraschallschweißen Kleben oder Ultraschallschweißen?

Bei der Montage von Kunststoffteilen zu fertigen Produkten zählen Kleben und Ultraschallschweißen zu den gängigsten Methoden. Doch wann eignet sich welche Methode?

Anbieter zum Thema

Beim Kleben und Ultraschallschweißen handelt es sich um dauerhafte Verbindungsmethoden. Beide erzeugen eine starke Verbindung zwischen den Komponenten, die sich nicht mehr lösen lässt. Die erste Überlegung über die bessere Methode lautet deshalb: Muss das einmal montierte Teil jemals demontiert werden, um eine Wartung, eine Komponentenreperatur oder den Austausch einer Batterie oder Glühbirne zu ermöglichen? Falls ja, sind dauerhafte Montagemethoden wie Kleben oder Ultraschallschweißen möglicherweise nur ein Teil der Lösung.

Betrachtet man die Flexibilität der jeweiligen Montagemethode, punktet hierbei das Kleben. Dabei können Klebstoffe eine Bindung zwischen Kunststoffkomponenten herstellen, die eine breite Palette von Materialien und Formen nutzen. Muss das Design einer Kunststoffkomponente geändert werden, bleibt der Klebstoffverbindungsprozess gleich. Aber die Flexibilität hat beim Kleben ihre Grenzen. Dazu zählt die Wartung: um eine vollständige Bindung zu gewährleisten, muss der Applikator relativ sauber gehalten und der Kleber mit Konsistenz und Sorgfalt aufgetragen werden. Wenn beispielsweise die Anzahl der Klebstoffapplikatoren erhöht wird, wächst die Herausforderung, die Prozesskontrolle sicherzustellen.

Eine weitere Einschränkung der Klebstoffverfahren ist, dass Klebstoffe Verbrauchsmaterialien sind. So stellt jede Klebebindung eine inkrementelle Produktionskostenerhöhung dar. Steigt nun die Produktion über die ursprünglichen Kosteneinschätzungen hinaus, werden die Produktionskosten neu bewertet.

Einmalige Investition beim Ultraschallschweißen

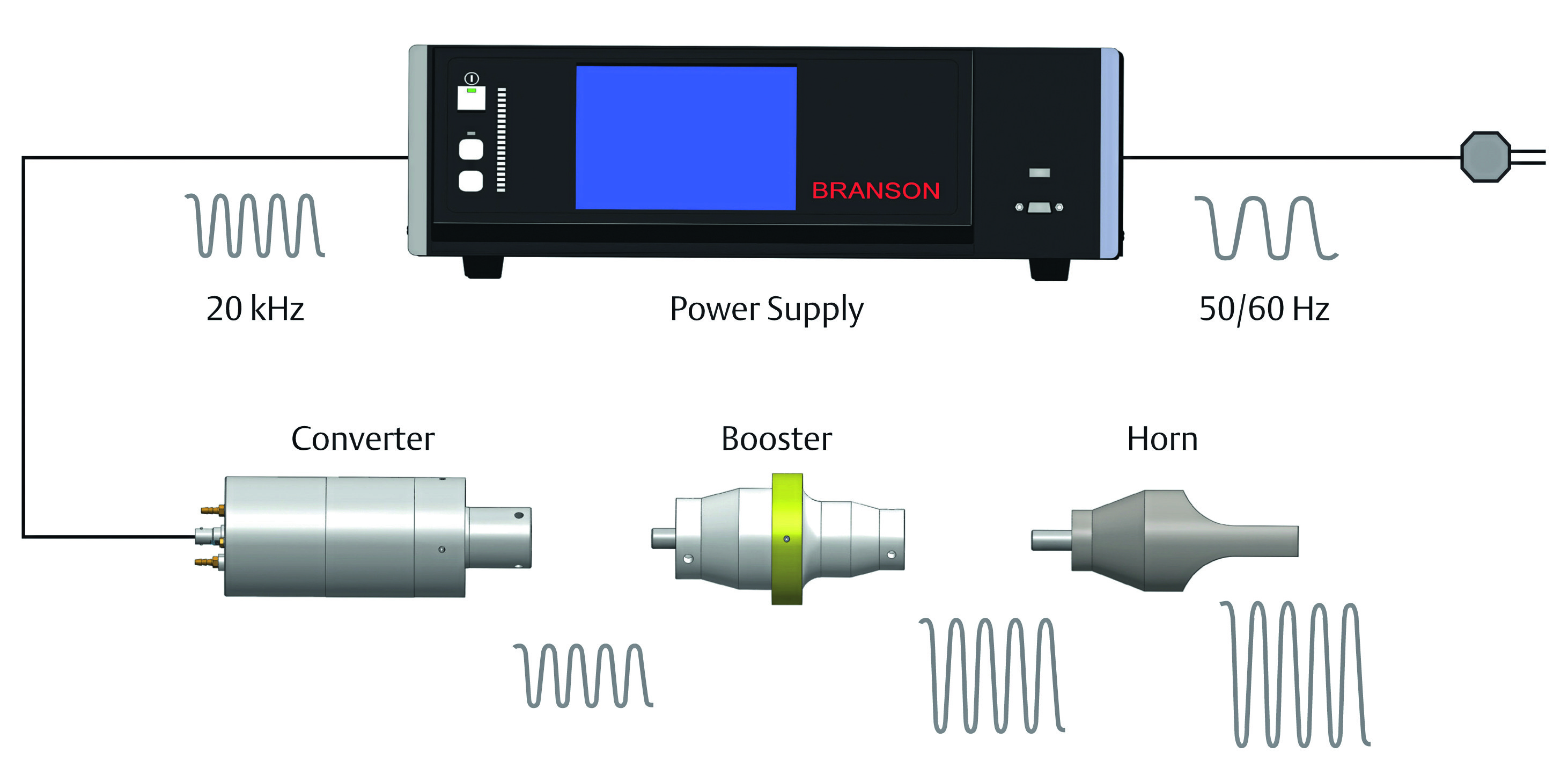

Fällt die Entscheidung auf das Ultraschallschweißen für die Teilemontage, sind einige Vorabinvestitionen erforderlich. Das beginnt bereits mit dem Schweißsystem bis hin zu produktspezifischen Werkzeugen. Allerdings muss diese Investition nur einmal getätigt werden: Ganz gleich, ob 1000 oder 1.000 000 dieses Teils geschweißt wird. Sorgen über zunehmende Verbrauchsmaterialien oder Montagekosten entfallen.

Erforderliche Zykluszeit

Der vielleicht größte Faktor beim Klebemontageprozess ist die erforderliche Zykluszeit. So ist der Zyklus der Klebemontage nicht beendet, wenn die beiden Teile zusammengebracht werden. Eine Klebeverbindung erfordert für jedes Teil eine Aushärtungszeit. Das Ultraschallschweißen hingegen sorgt für eine dauerhafte, geschweißte Verbindung in einer Sekunde oder weniger. Sobald das geschweißte Teil aus dem Schweißwerkzeug entfernt wird, ist der Schweißzyklus abgeschlossen. Ein neues Teil kann sofort geladen und geschweißt werden.

Bei der Materialauswahl unterscheiden sich die Fügemethoden des Klebens und Ultraschallschweißen: So ist es im Allgemeinen schwieriger, unterschiedliche Materialien zu verkleben – Gummi mit Kunststoffen oder Kunststoffen mit Metallen beispielsweise. Hier eignen sich eher mechanische Verbindungselemente. Das Ultraschallschweißen ist die ideale Lösung zum Schweißen von Vliestextilien, wie beispielsweise Gesichtsmasken oder medizinische Kleidungsstücke.

Polymere – schweißen oder kleben?

Geht es um Kunststoffbauteile erreichen Klebstoffe eher eine Verbindung zwischen ungleichen Kunststoffen. Beim Ultraschallschweißen hingegen lassen sich gleiche oder ähnliche Polymere besser verschweißen als ungleiche. Einige unterschiedliche Polymere können jedoch auch geschweißt werden, wenn sie ähnliche Schmelztemperaturen und Schmelzflusseigenschaften aufweisen. Außerdem lassen sich amorphe Polymere, wie ABS, Polystyrol und Polycarbonat, tendenziell besser verschweißen als teilkristalline Polymere. Halbkristalline Polymere, wie Polyethylen, Polypropylen und Nylon, sind schwieriger zu schweißen, da diese Material abrupter schmelzen und verfestigen.

| Kleben | Ultraschallschweißen | ||

|---|---|---|---|

| Vorteile | Nachteile | Vorteile | Nachteile |

| Flexibilität im Teildesign | Klebstoff ist ein Verbrauchsmaterial | Keine Verbrauchsmaterialien | Erfordert Kapitalinvestiotionen |

| Kann unterschiedliche Materialien haften | Kurzeit erhöht die Zykluszeit | Großserienfertigung | Spezifisches gemeinsames Design (Energierichtungsgeber) erforderlich |

| Geringer Kapitalaufwand | Instandhaltung der Ausrüstung (Dosiermaschine) | Einfache Einrichtung und schnelle Zyklen | Schweißenergie kann empfindliche Komponenten beeinflussen |

| Funktioniert mit einer Vielzahl von Bauteilgrößen und Geometrien | Teile müssen während der Aushärtung geklemmt werden; einige benötigen zusätzlioche (UV) Aushärtungsprozess | Hochfeste Verbindungen | In der Regel erfordert dedizierte Werkzeuge |

| Ideal für Low-Volume-Produktion und Prototyping | Erfordert chemische Verträglichkeit; bestimmte Kunststoffe werden abgebaut | Minimale Gerätewartung | Beschränkt auf bestimmte Bauteilgeometrien/Konturen |

| Setup kann umständlich sein | Einfache Integration in die Automatisierung | Lärm; abhängig von Frequenz und Teilegröße |

Wird die Bauteilgeometrie betrachtet, ermöglicht die Klebeverbindung mehr Variationen. Solange die zu verbindenden Kanten eine Fläche bieten, auf der der Klebstoff platziert werden kann, ist dies eine praktikable Methode zum Fügen. Die Bauteilgeometrie stellt beim Ultraschallschweißen ein paar mehr Herausforderungen dar, da die Struktur des Bauteils selbst die von der Sonotrode abgegebene Energie adäquat auf die Schweißnaht übertragen muss. So lässt sich ein Würfel mit Wänden, die steif genug sind, um die Energie direkt zur Schweißnaht zu leiten, leichter schweißen. Eine Kugel hingegen ist eine schwierige zu schweißende Form. Hier neigt eine Hälfte dazu, sich unter Last zu biegen und daher die Energie nicht so effizient zu übertragen.

Leicht zu schweißende Teile weisen in der Regel folgende Eigenschaften auf:

- Relativ flache Oberflächen (begrenzte Konturen), so dass ein guter Sonotrodenkontakt erreicht werden kann

- Fläche auf der Oberseite des Teils über dem Schweißverbindungsbereich

- Seitenwände mit ausreichender Steifigkeit, um Energie an die Schweißverbindung zu übertragen

- Eine gut konstruierte Schweißverbindung

Nut-Feder-Verbindung als Alternative?

Um die Montageoptionen sowohl für Klebe- als auch für Ultraschallschweißverfahren offen zu halten, empfiehlt es sich, Konstruktionsentscheidungen zu treffen. So ist die Konstruktion einer Nut- und Federverbindung in den Gegenflächen der Komponenten eine Option. Diese Art der Verbindung bietet ein inhärentes Ausrichtungsmerkmal: die Nut. Der Klebstoff kann so ideal aufgenommen und die Feder der Gegenfläche ausgerichtet oder als eine Ultraschallschweißung ausgeführt werden.

Ändern sich die Produktionsanforderungen oder die Stückzahlen, kann ein Nut-Feder-Teil von einer Klebemontage auf eine Montage mit Ultraschallschweißen umgestellt werden. Dazu wird lediglich ein "Energierichtungsgeber" - eine kleine Raupe aus Schweißmaterial - an der Unterseite der vorhandenen Feder angebracht. Während des Schweißvorgangs schmilzt dann der Energierichtungsgeber auf der Feder sauber in die Nut. Die Schweißverbindung wird präziser und bietet die hohe Festigkeit und gute Dichtungseigenschaften.

(ID:47141383)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/db/58/db58d50add37b2bc32dcbff86b1e1f0c/0129007282v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/88/d9884abeffa00e8ccf0c16e2bf9d467a/0128935043v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/5c/335c0ce49c2019c75c5e3c7ee9a89b68/1x1-meldung-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/45/91456f599a95308e641d854b08d99305/0129062501v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/af/60afa3fc9e00296f2cb9a930656fc679/0128763796v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/112700/112754/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/29/5f2915584e79c/invenio-logo-rz-ohne-sub.png)

:fill(fff,0)/p7i.vogel.de/companies/5e/87/5e872eafe2ee9/mdesign-logo.png)

:quality(80)/images.vogel.de/vogelonline/bdb/1801200/1801282/original.jpg)

:quality(80)/images.vogel.de/vogelonline/bdb/1801200/1801283/original.jpg)

:quality(80)/images.vogel.de/vogelonline/bdb/1801200/1801284/original.jpg)

:quality(80)/images.vogel.de/vogelonline/bdb/1801200/1801285/original.jpg)

:quality(80)/p7i.vogel.de/wcms/bf/cc/bfccb2007c5c46d345130f981f101b34/0124798116v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/79/35799ef80aaa67f905e5188a54bf4c10/0128456922v2.jpeg)