Rapid Tooling Direktes Metall Laser-Sintern (DMLS) spart Zeit und Kosten im Werkzeugbau

DMLS bietet die Möglichkeit, Werkzeugkomponenten in sehr kurzer Zeit zu fertigen. Waren nach der Technologieeinführung 1995 nur relativ weiche Materialien verfügbar, sind jetzt Härten bis 39 HRC möglich. Ebenso hat sich das Rapid Tooling zum Advanced Tooling gesteigert, wobei Kühl- und Temperierkanäle optimal mitkonstruiert werden.

Anbieter zum Thema

Werkzeugbau ist grundsätzlich ein teurer und zeitaufwändiger Prozess, mit vielen Arbeitsschritten, teuren Maschinen und qualifiziertem Personal. Mit konventioneller Produktionstechnologie erfordert sogar eine relative einfache Spritzgussform normalerweise CNC-Fräsen kombiniert mit Senkerodieren (EDM), um die Formgeometrie der Kavität und des Kerns herzustellen. Beim Fräsen muss in der Regel sehr viel Material von einem Metallblock abgetragen werden. Außerdem ist immer eine Fräsbahnprogrammierung notwendig. Tiefe Schlitze oder scharfe innenliegende Ecken, die nicht gefräst werden können, müssen erodiert werden, dazu müssen die Elektroden wiederum gefräst werden und dann für das Erodieren positioniert werden. Werkzeugbau für komplexere Teilgeometrien benötigt oft Schieber, entnehmbare Einsätze oder andere Merkmale, welche die Produktion noch komplexer und damit teurer und zeitaufwändiger macht.

Fräsen und Senkerodieren wird ersetzt

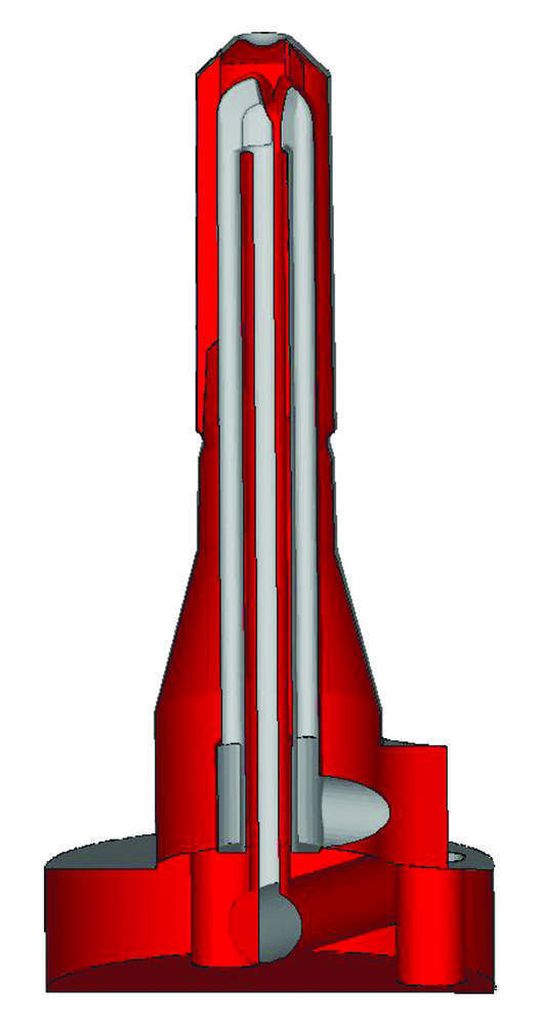

DMLS kann einen großen Beitrag dazu leisten, Zeit und Kosten in der Werkzeugherstellung zu sparen, weil die Technologie in vielen Fällen Fräsen und EDM ersetzt. Ein gutes Beispiel für ein relativ einfaches Projekt zeigt das Aufmacherbild. In diesem Fall sollten Werkzeugeinsätze für die Serienproduktion von zwei kleinen Kunststoffkomponenten aus Polycarbonat hergestellt werden. Trotz der Einfachheit wäre bei konventioneller Fertigung immer noch Senkerodieren nötig gewesen. Mittels DMLS wurden der Kern und die Kavität in nur 5 Stunden und 40 Minuten gebaut. Sie mussten nicht nachbearbeitet werden, nur Mikrostrahlen und leichtes manuelles Touchieren waren nötig. Der Kern und die Kavität wurden direkt auf die Spritzgussmaschine montiert und die Produktion konnte beginnen. Vom Beginn des Projekts bis zur Serienproduktion waren nur 6 Tage nötig.

Advanced Tooling für verbesserte Leistung im Werkzeugbau

Ein weiterer Vorteil von DirectTool ist, dass durch die Konstruktionsmöglichkeiten von DMLS die Eigenschaften des Werkzeugs verbessert werden können und so der Produktionsprozess optimiert wird. Vor allem bei der Produktion großer Serien können auch geringe Einsparungen beim Spritzgießen höhere Kosten bei der Werkzeugherstellung rechtfertigen.

Momentan ist die beste Möglichkeit, die Werkzeugleistung mit DirectTool zu verbessern, eine optimierte Auslegung der Kühl- und/oder Temperierkanäle. Dadurch kann eine niedrigere und/oder gleichmäßigere Temperatur in der Form, oder schnelleres Abkühlen oder Aufheizen erreicht werden. Das kann sowohl die Zykluszeit als auch die verzugsbedingte Ausschussquote reduzieren. Das Ergebnis sind in der Regel eine größere Produktivität und geringere Stückkosten in der Produktion. Bei der konventionellen Herstellung werden die Kühlkanäle in ein Werkzeug gebohrt, was deren Anordnung auf gerade Linien beschränkt, die außerdem für den Bohrer leicht zugänglich sein müssen und nicht auf die formgebende Fläche oder Auswurfstäbe treffen dürfen.

Freie Konstruktion der Kühlkanäle

Mit DMLS können sowohl die Anordnung als auch die Querschnitte der Kühlkanäle (oder aller anderen Teile) frei konstruiert werden. Wenn die Kühlkanäle an die Oberfläche der Spritzgussform angepasst sind, wird das konturnahes Kühlen (engl. „conformal cooling“) genannt.

Viele Studien und Beispiele haben die Vorteile der optimierten Kühlung gezeigt. Theoretische und praktische Untersuchungen von PEP konnten einen Rückgang der Formtemperatur um ca. 20°C und/oder der Zykluszeiten um 20 Sekunden zeigen. LBC konnte die Zykluszeit um bis zu 60 Prozent reduzieren, und in einem Fall die Ausschussquote mit DirectTool und optimierter Kühlung von 50 Prozent auf null senken.

Vielseitige Produktionsmethode für die Serie

Durch die Erweiterung des Rapid Tooling in die Serienproduktion in den letzten Jahren hat sich DMLS als sehr vielseitige Produktionsmethode bewährt, die herkömmliche Methoden, wie CNC-Fräsen und EDM, ergänzt.

Die Technologie bietet die Möglichkeit, eine große Bandbreite von Geometrien schnell und mit sehr geringem Aufwand herzustellen - einschließlich sehr filigraner Formen, die konventionell schwierig zu produzieren sind. Das gibt dieser Technologie einzigartige Vorteile, die den steigenden Einsatz und die breitere Akzeptanz von DirectTool vorantreiben.

Artikelfiles und Artikellinks

(ID:259507)

:quality(80)/p7i.vogel.de/wcms/e0/ef/e0ef4a7fe986a68c6fb828ad82a65701/newsimage418231-1440x810v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/0b/5f0b02765df72e8959c1f4ffcf4019a3/newsimage418028-2772x1559v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/54/14548e16d0a6ba249c025bc7c322953e/0129540459v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/42/3942b4485d407f41c125113ab81cfc08/grenzebach-am-fsw-gads-herfert-gfsw-burmann-spin-off-close-shot-2000x1125v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/7e/da7e5a5df4c0efb2a27aa760dd94ba4f/0129346755v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/49/bc4957f73a884d8ee1356914659cf2f4/adobestock-325234002--c2-a9-20karyna-20-e2-80-93-20stock-adobe-com-5490x3087v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/61/dd/61dd3ad320604/martin-logo-de-hd-xl.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/14/6514050b6e494/wortmarke-isg-rgb-03.png)

:fill(fff,0)/p7i.vogel.de/companies/66/4d/664db6490da3d/logo.png)

:quality(80)/p7i.vogel.de/wcms/6c/b4/6cb4a94b8c13d8a435e5c3a1f54ab946/0128201066v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/b0/5eb0ec16031669bbad559afbbe4048b9/0127309270v1.jpeg)