Oberflächenbeschichten Bleifreie Materialkombinationen für Lagerlösungen

Bei der Entwicklung robuster, bleifreier Lagerlösungen für Nutzfahrzeuganwendungen greift Federal-Mogul Powertrain Division auf seine Lagerexpertise bei Pkw-Motoren zurück.

Anbieter zum Thema

In modernen Nutzfahrzeugmotoren haben Faktoren wie Fressverhalten, Anpassungsfähigkeit und Verschleißfestigkeit einen ebenso hohen Stellenwert wie die Belastungsfähigkeit. „Für die hochbelastete obere Pleuellagerschale kommt ein Werkstoff mit besonders hoher Dauerfestigkeit zum Einsatz. Im Gegensatz dazu verwenden wir für die niedriger belastete untere Pleuellagerschale einen Werkstoff mit guter Einbettfähigkeit und hoher Toleranz gegenüber Partikeln im Motoröl. Diese Kombination ist besonders robust“, erklärt Joachim Häring, Manager, Application Engineering, Bearings, Federal-Mogul.

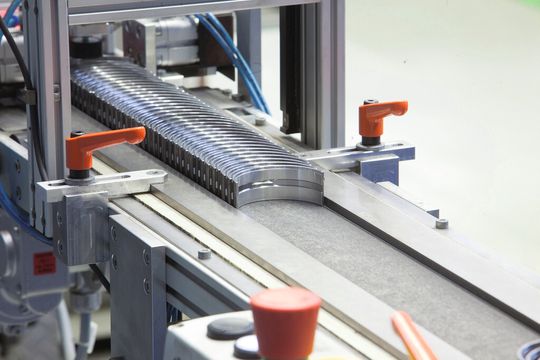

Die unterschiedliche Lagerbelastung entsteht durch hohe Verbrennungsdrücke, die ausschließlich im oberen Pleuel sowie der unteren Hauptlagerschale auftreten. Das Werkstoffportfolio von Federal-Mogul ermöglicht die gezielte Auswahl einer beschichteten Lagerschale für die hochbelastete Lagerstelle und einer Lagerschale mit einem Aluminiumsubstrat für die niedriger belastete Gegenhälfte. Die Lagerbeschichtungen können aus einer Sputter-, Polymer- oder galvanischen Beschichtung bestehen, die die Robustheit des Motors erhöht.

Noch gibt es keine Gesetzgebung, die den Bleigehalt in Lagerschalen für den Einsatz in Nutzfahrzeugmotoren festlegt. Federal-Mogul kann seine umfangreichen Erfahrungen mit bleifreien Lagerlösungen für Pkw-Motoren allerdings unmittelbar auf Nutzfahrzeuge übertragen.

Neben Vorteilen für die Umwelt bieten bleifreie Lagerschalen auch eine erhöhte Dauerfestigkeit. „In unseren bleifreien Lagerschalen kommt ein spezielles gegossenes oder gesintertes Bronzesubstrat zum Einsatz. Bislang war eine Sputterbeschichtung notwendig, um Belastungen der Pleuellagerschlage von bis zu 95 MPa zu ermöglichen. Dabei setzen wir auf einen bleifreien Verbundwerkstoff bestehend aus Bronzesubstrat sowie der Polymerbeschichtung Irox, um Nutzfahrzeugherstellern eine Alternative zu bieten”, erklärt Häring. Die Marktentwicklung hin zu hochfesten Aluminiumlegierungen, die anstelle galvanikbeschichteter Gleitlager verwendet werden können, ist unübersehbar. „Bei Bedarf kann durch eine zusätzliche Irox-Beschichtung die mögliche Belastungsfähigkeit und Verschleißbeständigkeit des hochfesten Aluminiums deutlich gesteigert werden“, fügt Häring hinzu.

Zur Entwicklung neuer Lagerwerkstoffe nutzt Federal-Mogul hochmoderne Untersuchungsverfahren wie die energiedispersive Röntgenspektroskopie (EDX, Energy Dispersive X-Ray) und die Rasterelektronenmikroskopie (SEM, Scanning Electron Microscopy).

Bei der Gleitlagerauslegung verwendet der Zulieferer elastohydrodynamische (EHD) Berechnungen und Finite-Elemente-Methoden (FEM, Finite Element Methods), um die motorische Lagerumgebung zu simulieren. Im Rahmen der Entwicklung bleifreier Werkstoffe wurden zudem eigene Fertigungsprozesse und Testverfahren wie Verschleiß-, Partikelverträglichkeits- und Fresstests entwickelt. (qui)

Artikelfiles und Artikellinks

(ID:42800388)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/04/ef0475f1203cde94bf9dfde98fd7345b/0129243542v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/7e/da7e5a5df4c0efb2a27aa760dd94ba4f/0129346755v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/5c/335c0ce49c2019c75c5e3c7ee9a89b68/1x1-meldung-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/50400/50454/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5d/92/5d92eae683273/lenord-bauer.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/66100/66169/65.jpg)

:quality(80)/p7i.vogel.de/wcms/5a/84/5a8444654344ceb38cd4964ce933f665/0127932903v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/04/ef0475f1203cde94bf9dfde98fd7345b/0129243542v2.jpeg)