Digitaler Zwilling Zustandsorientierte Wartung mit dem digitalen Zwilling

Ab dem Moment der Inbetriebnahme „veralten“ alle Informationen und Daten eines Produktes, die aus der Entwicklung vorliegen. Der Digitale Zwilling liefert Aussagen über den aktuellen Zustand aller relevanten Produkteigenschaften.

Anbieter zum Thema

In langlebigen Produkten wie Investitionsgütern, Maschinen und Anlagen besteht die Anforderung, eine hohe Verfügbarkeit sicherzustellen, Wartungsmaßnahmen mit entsprechenden Stillstandzeiten zu minimieren und gleichzeitig eine zuverlässige Funktion zu gewährleisten. Um diesen Spagat zu realisieren, ist eine genaue Kenntnis des tatsächlichen individuellen Anlagenzustands unabdingbar. Deshalb erfassen Sensoren am physischen Produkt relevante Daten der Umgebungs- und Einsatzbedingungen, die eine solide Grundlage für eine Zustandsbewertung sind. Diese Daten können zwar grundlegende Informationen liefern, jedoch nicht alle Eigenschaften erfassen, die für die Bewertung wichtig sind.

Virtuelle Sensoren bieten Infos

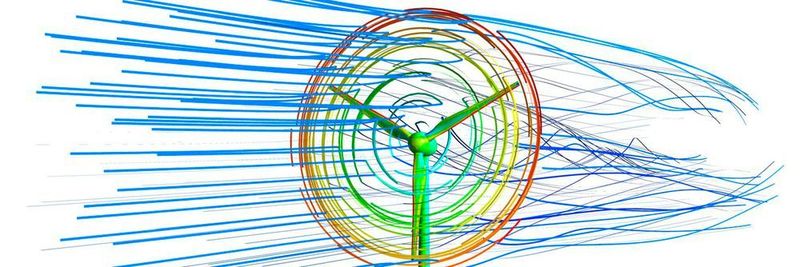

Hier bietet der Digitale Zwilling erweiterte Informationen durch virtuelle Sensoren, das heißt durch Berechnungsergebnisse einer kontinuierlich aktualisierten Simulation. Denn die in der Realität auftretenden Lasten werden gleichzeitig in der Simulation berücksichtigt, indem die realen Sensordaten als Randbedingungen in das Simulationsmodell eingespeist werden. Die daraufhin ermittelten Berechnungsergebnisse können auch an schwer zugänglichen Stellen abgegriffen werden und liefern als virtuelle Sensoren Informationen, die über die realen Sensordaten deutlich hinausgehen.

So können Temperaturen in filigranen Strukturen (zum Beispiel im Wickelkopf eines Generators), mechanische Spannungen in Kontaktzonen (etwa in einem Wälzlager) oder Strömungsverhältnisse in schmalen Querschnitten (wie im Luftspalt einer elektrischen Maschine) ermittelt und für eine detaillierte Zustandsbewertung herangezogen werden. Der Digitale Zwilling ist also ein Simulationsmodell, das mit den aktuell vorhandenen Randbedingungen beim Betrieb eines Produkts oder einer Anlage gespeist wird und das Aussagen liefert, wie der momentane Zustand aller relevanten Produkteigenschaften aussieht.

Zustandorientiert warten

Eine solche erweiterte Kenntnis des realen Produktzustands ist entscheidend für eine zustandsorientierte Wartung. Diese setzt akkurate Ergebnisse voraus, um belastbare Aussagen zu erzielen, ermöglicht dadurch jedoch auch eine Steigerung der Wettbewerbsfähigkeit im Servicegeschäft. Das US-Energieministerium hat 2010 in einer Studie festgestellt, dass 55 % aller Wartungskonzepte reaktiv sind, also Wartungsmaßnahmen erst im Bedarfsfall (=Ausfall) vorgenommen werden, 31 % sind präventiv nach pauschalisierten Zyklen und nur 12 % zustandsorientiert (prädiktiv). Ein weiteres Ergebnis der Studie zeigte, dass sich bei einem Wechsel von präventiver auf prädiktive Wartung die Zahl der Ausfälle um 70 % und die Wartungskosten um 25 % reduzieren lassen.

Um die geforderte Ergebnisqualität zu sichern, sind stark abstrahierte 0D- oder 1D-Simulationsmodelle zu ungenau, dagegen sind aufwändige 3D-Simulationen per FEM (Finite Elemente Methode) und CFD (Computational Fluid Dynamics) nicht in der Lage, den kontinuierlichen Strom an Sen- sordaten schnell genug zu verarbeiten. Daher bieten sich Verhaltensmodelle (Reduced Order Model – ROM) an, die aus 2D- oder 3D-Feldanalysen abgeleitet werden und sowohl die erforderliche Genauigkeit als auch die notwendige Geschwindigkeit gewährleisten. Die Interaktion der einzelnen Produktkomponenten wie Antriebe, Mechanik, Regelung und Elektronik wird durch die Kombination der einzelnen Verhaltensmodelle realisiert und in einem integrierten digitalen Produktmodell als Digitaler Zwilling zusammengefasst.

:quality(80)/images.vogel.de/vogelonline/bdb/1377900/1377982/original.jpg)

Digitaler Zwilling

Was kann der Digitale Zwilling?

Ein Beispielprojekt ist der Digitale Zwilling einer Windkraftanlage, mit dem in Abhängigkeit der tatsächlichen Windrichtung und Stärke die Lebensdauer von Schweißnähten an verschiedenen Stellen im Turm ermittelt wird. Dazu wurde in Zusammenarbeit mit der MCI-Hochschule (Management Center Innsbruck) bei Cadfem eine Masterarbeit erstellt.

Daten über IoT-Plattform austauschen

Das Einspeisen von Sensordaten des physischen Produktes in den Digitalen Zwilling kann über eine sogenannte IoT-Plattform (Internet of Things) erfolgen. Sie stellt einerseits die Verbindung zum physischen Produkt her und bereitet die Sensordaten für den digitalen Zwilling auf. Andererseits nimmt sie die Ergebnisse des Digitalen Zwillings in Empfang und stellt diese dem Servicemitarbeiter zur Auswertung bereit. Auf diese Weise können sowohl einzelne Produkte als auch komplette Gruppen von Produkten und Anlagen bewertet werden, beispielsweise je nach Region, Einsatzbedingung oder nach Verschleißzustand.

In einem Pilotprojekt haben Phoenix Contact und Cadfem den Prototypen eines Digitalen Zwillings für ein Relais für sicherheitskritische Applikationen aufgebaut, der anhand der Betriebsdaten wie zu schaltende Leistung, Schalthäufigkeit und Temperatur eine Prognose der verbleibenden Lebensdauer erstellt.

Big-Data-Analysen, Mustererkennung und maschinelles Lernen ermöglichen darüber hinaus, Mechanismen für Verschleiß und Ausfall zu erkennen und Wartungsmaßnahmen zu koordinieren. Durch das systematische Sammeln und Auswerten von Produkteigenschaften während der Einsatzphase können die optimalen, an den tatsächlichen Einsatz angepassten Betriebsparameter identifiziert werden und lässt sich das Nutzungsverhalten von Produkten und Anlagen besser erfassen. Zusätzlich bilden die gesammelten Daten eine solide Grundlage, um das Produktangebot – dem jeweiligen Einsatzfall entsprechend – zu optimieren. Die Einführung eines Digitalen Zwillings ist somit ein wichtiger Schritt beim Wechsel von einem besitzorientierten zu einem serviceorientierten Geschäftsmodell. . (ud)

Hannover Messe 2018: Halle 6, Stand H18

* Dipl.-Ing. (FH) Christof Gebhardt ist Business Development Manager bei der Cadfem GmbH

(ID:45184293)

:quality(80)/p7i.vogel.de/wcms/e0/ef/e0ef4a7fe986a68c6fb828ad82a65701/newsimage418231-1440x810v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/0b/5f0b02765df72e8959c1f4ffcf4019a3/newsimage418028-2772x1559v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/b7/7ab71ff0f46ee6f0cca611ea898e403a/0129560848v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/54/14548e16d0a6ba249c025bc7c322953e/0129540459v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/42/3942b4485d407f41c125113ab81cfc08/grenzebach-am-fsw-gads-herfert-gfsw-burmann-spin-off-close-shot-2000x1125v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/7e/da7e5a5df4c0efb2a27aa760dd94ba4f/0129346755v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/49/bc4957f73a884d8ee1356914659cf2f4/adobestock-325234002--c2-a9-20karyna-20-e2-80-93-20stock-adobe-com-5490x3087v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a0/c6/a0c68464b366a5181034d453506e6f37/mini-environments-in-der-optikindustrie-vorteile-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/67/e4/67e4fb08c8409/cadfem-logo-152x152-1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5d/92/5d92eae683273/lenord-bauer.jpg)

:fill(fff,0)/p7i.vogel.de/companies/65/14/6514050b6e494/wortmarke-isg-rgb-03.png)

:quality(80)/images.vogel.de/vogelonline/bdb/1383800/1383877/original.jpg)

:quality(80)/images.vogel.de/vogelonline/bdb/1383800/1383880/original.jpg)

:quality(80)/images.vogel.de/vogelonline/bdb/1383800/1383881/original.jpg)

:quality(80)/images.vogel.de/vogelonline/bdb/824500/824516/original.jpg)

:quality(80)/p7i.vogel.de/wcms/1a/92/1a92ff16d269690243c6bfaa2f1a0db9/0128750079v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/63/fb633dfb330316ed76aeed0271e4de5e/0126793270v2.jpeg)