Enabler der Konstruktion Wie die Digitalisierung Engineering und Fertigung im Schaltschrankbau beschleunigt

Durchgängige digitale Prozesse erhöhen die Effizienz im Schaltanlagenbau. Basis ist der Digitale Zwilling und sein Einsatz entlang der gesamten Wertschöpfungskette.

Gesponsert von

Schaltschrankbauer stehen unter enormem Kostendruck: Zunehmend komplexe Steuerungstechnik, der Kundenwunsch nach individuellen Lösungen, nationale wie internationale Normen, Last-minute-Änderungen und immer engere Liefertermine sind der Grund. Zudem ist der klassische Schaltschrankbau geprägt durch viele manuelle Arbeitsschritte. Das macht den Prozess insgesamt zeitaufwendig, teuer und auch fehleranfällig. Daher gilt es, die Prozesse schneller, wirtschaftlicher und präziser zu gestalten.

Medienbrüche verhindern

Gelingen wird dies mit papierlosen, vernetzten Prozessen von der Vorplanung und der Projektierung über die Konstruktion bis hin zur mechanischen und elektrischen Bearbeitung und Verdrahtung.

„Entscheidend ist zu erkennen, wo es Medienbrüche im gesamten Ablauf gibt, wie man sie verhindert und so durchgängige Prozesse schaffen kann – eine durchgängige digitale Wertschöpfungskette“, erklärt Uwe Scharf, Managing Director Business Units and Marketing bei Rittal.

Sein Kollege Sebastian Seitz, CEO bei Eplan, ergänzt: „Unsere Vision ist, dass wir auf Basis eines durchgängigen digitalen Modells – also dem Digitalen Zwilling einer Schaltanlage – sämtliche Prozesse im Schaltanlagenbau enorm verbessern und die Effizienz der einzelnen Schritte steigern können.“ Dafür bündeln die Unternehmen ihr Know-how aus Engineering und Fertigung.

Studie deckt Potenzial im Schaltschrankbau auf

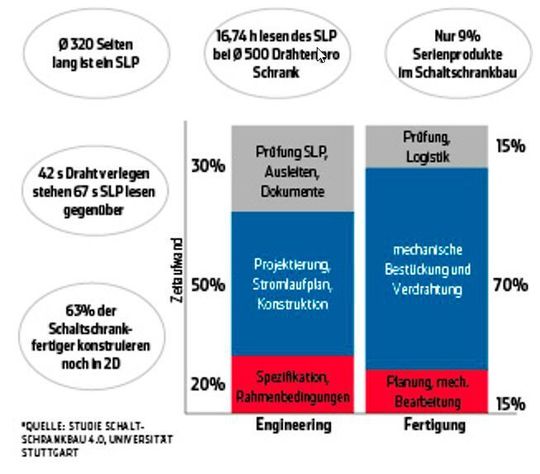

Um Potenziale für Prozessverbesserungen und Effizienzsteigerungen zu erkennen, führten Rittal und Eplan im Jahr 2017 in Zusammenarbeit mit dem Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen der Universität Stuttgart die Studie „Schaltschrankbau 4.0“ durch.

Schaltanlagenbau sehr stark projekt- und auftragsorientiert

Sie deckt zum Beispiel auf, welche Prozesse im Schaltschrankbau viel Zeit in Anspruch nehmen und wo Verbesserungspotenzial liegt. So nehmen die Projektierung und Konstruktion eines Stromlaufplans (SLP) über 50 % der Konstruktionszeit eines Schaltschrankes in Anspruch. Das liegt vor allem daran, dass das Engineering einer Schaltanlage im klassischen Steuerungs- und Schaltanlagenbau noch sehr stark projekt- und auftragsorientiert abläuft.

Aus den individuellen Anforderungen entsteht eine Liste einzubauender Betriebsmittel. Diese Betriebsmittelliste ist die Grundlage zur Erstellung des Montageaufbaus in 2D. Aus dem Montagelayout und den Informationen aus dem Stromlaufplan ergeben sich dann die Stücklisten, inklusive der Anzahl und Art aller Klemmen, Schütze und sonstiger Einbauteile. Ein klarer Nachteil dieser Arbeitsweise: Für jeden Schaltschrank wird das sprichwörtliche Rad neu erfunden.

Funktionsorientiertes Engineering mit Vorlagen senkt Aufwand

Abhilfe schafft funktionsorientiertes Engineering, wie es immerhin 72 % der befragten Unternehmen bereits einsetzen. Dabei werden Projektvorlagen verwendet, die zum Beispiel auf Basis bestimmter Grundfunktionalitäten erstellt werden. Im Engineering müssen dann nur noch spezifische zusätzliche Komponenten eingefügt werden – wurden diese bereits als funktionale Einheiten erstellt, sollte der Integrationsschritt kurz und fehlerfrei sein. Konfiguratoren können das Erstellen der Konstruktionszeichnungen zusätzlich vereinfachen.

Eplan eBuild automatisiert Planerstellung

Zahlreiche Unternehmen im Schaltschrankbau haben in intensiver Vorarbeit sämtliche häufig zu verbauenden Komponenten als Makros angelegt und bedienen sich dabei auch aus dem Eplan Data Portal. Will das Unternehmen funktionales Engineering betreiben, können die Anwender beispielsweise auf Eplan Eplan eBuild zurückgreifen.

Die in der Cloud bereitgestellten Bibliotheken in Eplan eBuild liefern Vorlagen für vielfach verwendete Steuerungen, mit denen User direkt produktiv arbeiten können. Die Software bietet auf Basis der Eplan-Makrotechnologie einen einfachen Konfigurator für die Generierung vollständiger Elektroschalt- und Fluidpläne.

Hinterlegte Makros beschleunigen Projektierung

Wie funktioniert das im Detail? Über hinterlegte Makrobibliotheken lassen sich automatisch Schaltpläne für Standardschaltungen generieren. Das erspart viel Zeichenarbeit und Zeit bei der Projektierung von Automatisierungssystemen. Das Besondere an Eplan eBuild ist, dass nicht Daten einzelner Artikel oder Komponenten bereitgestellt werden, sondern Makros ganzer Schalt- und Fluidpläne inklusive der entsprechenden Logik und Varianz hinterlegt sind. Das beschleunigt den Prozess der Projektierung enorm und macht dank smarter Bedienbarkeit mehr Spaß. User können sich damit in Zukunft mehr auf ihre Kernaufgaben konzentrieren, die bisherige Methode „Copy und Paste“ gehört der Vergangenheit an.

Fehlerfrei dank standardisierter Vorlagen

Dass die Qualität der Dokumentation mit bereits geprüften Schaltungsvorlagen steigt, ist ein weiterer Vorteil, den Lösungsanbieter Eplan 1:1 an seine Kunden weitergibt. Durch das Verwenden funktionaler Einheiten lässt sich der Prüfaufwand auf ein Minimum reduzieren bzw. unabhängig von der eigentlichen Projektentwicklung durchführen. Zudem können Konstruktionspläne, die aus einer standardisierten Vorlage abgeleitet werden, grundsätzlich als fehlerfrei angenommen werden. Dadurch werden Konstruktionsingenieure entlastet, Mechaniker und Elektriker können effizienter arbeiten, da die in der Fertigung vorliegenden Pläne in der Regel korrekt sind.

Dank 3D-Konstruktion zum virtuellen Schaltschrank

Ein weiterer, entscheidender Hebel zur Beschleunigung der Fertigung sind 3D-Konstruktionsmodelle. Allerdings wird im Schaltschrankbau häufig noch in 2D konstruiert – laut Studie arbeiten 63 % der Teilnehmer noch so. Räumliche Kollisionen bei der mechanischen und elektrischen Bestückung lassen sich in einer zweidimensionalen Zeichnung nicht gut ermitteln, was zu aufwendigen Korrekturen führen kann. Zudem ist die für eine automatisierte Fertigung notwendige Ermittlung der Drahtlängen für die Verbindungen zwischen den Komponenten aufgrund der fehlenden räumlichen Informationen einer 2D-Zeichnung unmöglich.

Digitaler Zwilling ist Basis der durchgängigen Wertschöpfung

Eine Lösung für den virtuellen Schaltschrankbau steht mit Eplan Pro Panel bereit. Sie deckt das gesamte Leistungsspektrum des Schaltschrank- und Schaltanlagenbaus ab – vom Montageaufbau in 3D, über die virtuelle Verdrahtung der Komponenten bis zur individuellen Konstruktion und Anpassung von Kupferschienen für flexible Stromverteilersysteme.

Der dabei entstehende Digitale Zwilling bildet die Basis der durchgängigen digitalen Wertschöpfungskette im Schaltanlagenbau. „Ein Digitaler Zwilling bildet den komplett fertig ausgebauten Schaltschrank mit all seinen Komponenten in digitaler Form ab. Das heißt, man sieht nicht nur sämtliche Abmessungen und die elektrische Bestückung, sondern auch alle zusätzlichen Daten, die man braucht, um den Schrank anschließend in einem digitalen Prozess zu fertigen“, erklärt Sebastian Seitz.

- Es sind also auch die gesamte Verdrahtung mit allen Drahtwegen, Kabelkanälen und Hutschienen (Position und Länge) sowie sämtliche Bohrungen und Ausschnitte enthalten.

- Die plastische Darstellung vereinfacht viele Tätigkeiten, da einzelne Positionen im Gewerk leichter erkannt werden.

- Im Ergebnis ist die Fertigung weniger zeitaufwendig und die Fehleranfälligkeit sinkt maßgeblich.

:quality(80)/images.vogel.de/vogelonline/bdb/1642000/1642022/original.jpg)

Papierlose Fertigung

Zukunftschance Digitalisierung im Schaltschrankbau

Die Fertigung automatisieren

Die im Digitalen Zwilling gespeicherten Daten sorgen dafür, dass in der Fertigung viele Arbeitsschritte automatisiert werden können. Rittal entwickelt dafür Werkzeuge, Maschinen und Halb- oder Vollautomaten, die sich in die digitale Wertschöpfungskette integrieren, um einzelne Prozesse in der Fertigung zu beschleunigen. Liegen etwa Längen der Kabelkanäle und Hutschienen vor, entfallen das Ausmessen und der manuelle Zuschnitt. Stellen dann noch automatische Kabelkanal- und Hutschienen-Cutter das Material pro Schrank bereit, wird der Prozess der mechanischen Bestückung noch effizienter.

Smart Wiring vereinfacht die Verdrahtung

Auch die Verdrahtung der Anlage lässt sich über den Digitalen Zwilling abbilden. Die Software dazu heißt . Sie ermöglicht es, die Verdrahtung im Zwilling zu visualisieren. Ausgedruckte Schaltpläne, unübersichtliches Suchen der einzelnen Verdrahtungsstellen und lange Prozesse für Planänderungen gehören damit der Vergangenheit an. Die Arbeit erfolgt stattdessen via Tablet direkt am 3D-Modell.

Verdrahten macht die meiste Arbeit

Bei der elektrischen Bestückung und Verdrahtung profitiert man in der Fertigung ohnehin am meisten von der Digitalisierung und Automatisierung der Abläufe. Mit rund 50 % des Arbeitsaufwandes stellt das Verdrahten den größten Anteil am Gesamtaufwand zur Erstellung eines Schaltschrankes dar. Laut der Studie dauert es bei herkömmlicher Herangehensweise 157 Sekunden, den Draht für die Verdrahtung vorzubereiten, also: ablängen, abisolieren und crimpen. Gelingt es, die Verbindungen bereits in der Planungspahse „vorzudenken“, optimale Verlegewege zu ermitteln und die Längen zu kalkulieren, lässt sich dieser Arbeitsschritt weiter beschleunigen.

Automatisierte Konfektionierung der Drähte

Noch einen Schritt weiter folgt schließlich die automatisierte Konfektionierung der Drähte. Rittal verspricht mit seinem Wire Terminal WT eine 8-mal schnellere Konfektionierung der Drähte im Vergleich zum manuellen Prozess. Ohne umrüsten zu müssen können damit bis zu 24 bzw. 36 unterschiedliche Drähte in den Querschnitten von 0,5 mm² bis 2,5 mm² vollautomatisiert produziert werden. Liegt dem Prozess eine Planung mit Eplan Pro Panel und damit ein kompletter Digitaler Zwilling zu Grunde, lassen sich die Drähte komplett – ohne händisch eingreifen zu müssen – für die Verdrahtung konfektionieren und vorbereiten.

Rittal Innovation Center unterstützt Kunden auf dem Weg zur Digitalisierung

Die Abläufe im Schaltanlagenbau sind komplex, digitale Prozesse zu implementieren ist daher nicht ganz einfach. „Der Umstellungsprozess beim Kunden ist kein einmaliger Vorgang. Es ist ein kontinuierlicher Verbesserungsprozess. Unterstützung bieten wir im Rittal Innovation Center in Haiger“, sagt Uwe Scharf. Dort können Anwender jeden Prozessschritt durchlaufen – vom Engineering über die Systemtechnik bis zum Systemausbau inklusive der Automation der Fertigung.

Im Zentrum steht als verbindendes Element der virtuelle Prototyp eines Schaltschranks – der Digitale Zwilling. Kunden erfahren, wo sie im eigenen Prozess ansetzen können und werden von den Experten kontinuierlich bei der Optimierung begleitet. Ziel ist es, dass jedes Unternehmen den für sich idealen digitalen Prozess ermitteln und umsetzen kann.

:quality(80)/images.vogel.de/vogelonline/bdb/1684800/1684862/original.jpg)

Schaltschrankbau

Cloudbasiert zum Schaltplan

:quality(80)/images.vogel.de/vogelonline/bdb/1068800/1068864/original.jpg)

Schaltschrank

Steuerungs- und Schaltanlagenbau 4.0 zum Anfassen: Rittal eröffnet Innovation Center

:quality(80)/images.vogel.de/vogelonline/bdb/1575400/1575471/original.jpg)

E-CAD

Eplan treibt Digitalisierung des Engineering voran

* Sandra Häuslein und Monika Zwettler, Redakteurinnen konstruktionspraxis

(ID:46349122)

:quality(80)/p7i.vogel.de/wcms/db/58/db58d50add37b2bc32dcbff86b1e1f0c/0129007282v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/88/d9884abeffa00e8ccf0c16e2bf9d467a/0128935043v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/5c/335c0ce49c2019c75c5e3c7ee9a89b68/1x1-meldung-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/45/91456f599a95308e641d854b08d99305/0129062501v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/34/76/347665b4a52aaba38675a8e52a13aa67/0129038083v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/af/60afa3fc9e00296f2cb9a930656fc679/0128763796v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/4b/674be74651853db8037192a5e7ab8e53/0128523171v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/99/bc99e0a006b9685644a8eca2df909cfd/0128467800v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:quality(80)/images.vogel.de/vogelonline/bdb/1684800/1684874/original.jpg)

:quality(80)/images.vogel.de/vogelonline/bdb/1684800/1684875/original.jpg)

:quality(80)/images.vogel.de/vogelonline/bdb/1684800/1684868/original.jpg)

:quality(80)/images.vogel.de/vogelonline/bdb/1684800/1684869/original.jpg)

:quality(80)/p7i.vogel.de/wcms/9b/4a/9b4af07eac8682d2144bb34328846370/0127617192v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/7a/fe7a3b1bbd77dc3b0830406d03b0ad13/0124379594v1.jpeg)