Energieführungskette Wartungskrankatzen bekommen neue Ketten

Die Coil- und Wartungskrankatzen im Warmwalzwerk von ArcelorMittal haben’s nicht leicht: Umgeben von Eisenoxidstaub, Hitze und Wasserdampf müssen sie in luftigen Höhen aktiv sein und harte Arbeit verrichten. Von deren zuverlässiger Funktionalität hängt der sichere Betrieb der Breitbandstraße maßgeblich ab. KABELSCHLEPP-Energieführungen sorgen für Funktionssicherheit und Verfügbarkeit dieser beweglichen Schwerstarbeiter.

Anbieter zum Thema

Millimeterarbeit bei Tempo 80: Im Hubherdofen auf eine Walztemperatur von etwa 1250 °C aufgeheizt, laufen die in der Stranggießanlage erzeugten Stahlbrammen wie ein glühender Strang auf die Walzvorstraße und über einen abgedeckten Zwischenrollgang auf die Sieben-Gerüst-Walzfertigstraße.

Engste Dicken- und Breitentoleranzen werden bei Bänder-Geschwindigkeiten von bis zu 80 km/h dank modernster Steuer- und Regeltechnik über die gesamte Bahnlänge eingehalten. Pro Jahr kann die Anlage 4,5 Millionen Tonnen Stahl in Bänder mit bis zu 2150 mm Breite walzen. Am Ende der Walzstraße wird das Warmband mit exakt auf den Kunden zugeschnittenen Materialeigenschaften schließlich zu einem Coil aufgehaspelt und im angrenzenden Hallenbereich für den Versand oder die Weiterverarbeitung zwischengelagert.

Regelmäßige Instandhaltungs- und Modernisierungsarbeiten lassen Produktion laufen

Die Produktion muss laufen, denn Ausfälle ziehen immense Kosten nach sich. Deshalb führt ArcelorMittal regelmäßig präventive Instandhaltungs- und Modernisierungsarbeiten durch.

Die Verfahreinheiten mit den Krankatzen müssen immer funktionieren, denn sie können wesentlichen Einfluss auf die Produktion nehmen. „Die Wartungskrane in der Produktion sind dabei besonders wichtig“, betont Dipl.-Ing. Lothar Cordes aus der Abteilung Kraninstandhaltung bei ArcelorMittal. „Wenn die bei Bedarf nicht einwandfrei funktionieren, kann die gesamte Produktion zum Stillstand kommen. Eine Stunde Ausfallzeit verursacht bereits zehntausende Euro Schaden.“ Daher wurden nun auch die Energieführungssysteme an den Hallenkranen ausgetauscht, die zur Wartung der Warmbreitbandstraße und den Umschlag der bis zu 45 Tonnen schweren Stahl Coils zum Einsatz kommen.

Energie- und Datenübertragungssysteme der Katzen auf den neuesten Stand der Technik gebracht

Trotz Strahlungshitze, Staub und Dämpfen sind die Energieführungssysteme aus Stahl von KABELSCHLEPP zum Teil seit 43 Jahren zuverlässig in Betrieb. Im Zuge von Modernisierungsmaßnahmen an den Krananlagen wurden die Energie- und Datenübertragungssysteme der Katzen mit Kette, Leitungen, Mitnehmer- und Stützwagen sowie der Laufgestelle auf den neuesten Stand der Technik gebracht.

Dazu gehörte auch der Austausch der Klemmkästen. „Optimierte Kettengeometrien, neue Mantelmaterialien für Leitungen oder neue Querschnitte – der Fortschritt hat ja vor Energieführungssystemen und zugehörigen Komponenten nicht halt gemacht. So profitieren wir von innovativen Lösungen“, argumentiert Cordes den nicht verschleißbedingten Austausch.

Projekt aus einer Hand realisiert

Damit sich die Maßnahmen möglichst wenig spürbar auf das Tagesgeschäft auswirken, hat KABELSCHLEPP das Projekt komplett – von der Planung über die vollständige Montage bis hin zur Inbetriebnahme – aus einer Hand realisiert.

Nach einer Projektbesprechnung mit einem KABELSCHLEPP-Mitarbeiter vor Ort reduziert sich bereits im Vorfeld der Aufwand für Disposition und Einkauf der zahlreichen Einzelelemente. Das bringt dem Projektingenieur ebenso Vorteile wie auch den Kollegen aus Einkauf und Logistik. Fristgerecht stehen alle Komponenten für die Montage zur Verfügung.

Staub fällt durch die ungedeckelten Stahlketten

Die Katzen der Coilkrane im Lagerbereich arbeiten in einem vergleichsweise ‚gemäßigten’ Klima, wurden aber dennoch an robuste Ketten gelegt. Denn hier lagern sich in der Luft enthaltene Staubpartikel und Schwebeteilchen ab. Zum Einsatz kommen 12 625 mm lange verschmutzungsresistente Stahlketten der Typenreihe S1250 (verzinkt). Aufgrund der ungedeckelten Ketten-Ausführung, gekröpften Kettengliedern und der offenen Bauweise des Anschlagsystems kann ein Großteil des anfallenden Staubs durchfallen und setzt sich daher gar nicht erst auf den Energieführungssystemen ab.

Die Energieführungen an den Kranen in der Produktion hingegen müssen nicht nur gegen Verschmutzung, sondern auch starke Temperaturschwankungen durch die spontan ansteigende Strahlungshitze der durchlaufenden glühenden Stahlbänder als auch gegen Feuchtigkeit und Dämpfe resistent sein, die durch die Temperaturführung der Walzstraße entstehen. An einem Kran wurde deshalb die korrosionsbeständige Edelstahl-Variante der Typenreihe SX1250 gewählt.

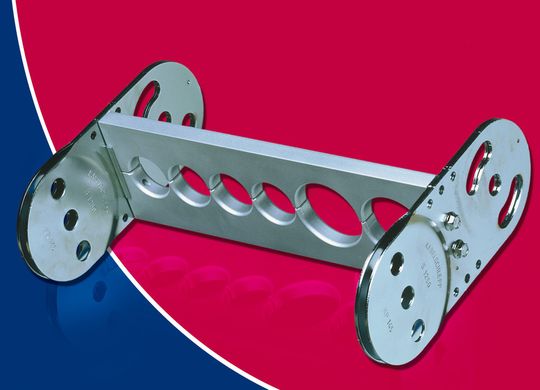

Stahlketten mit Lochstegen sind exakt auf die Belegung zugeschnitten

Die im 1-mm-Breitenraster lieferbaren Stahlketten mit Lochstegen und Zugentlastungselementen wurden in Abstimmung auf die zu verlegenden Leitungen mit einer Innenbreite von 529 mm gefertigt. Für eine optimale Leitungsführung wurde die Stegvariante LG aus Aluminium gewählt; für maximale Stabilität sind die Lochstege an den Kettenbändern verschraubt. Der besondere Vorteil dieser Ausführung ist, dass die Lochstege exakt auf die Belegung zugeschnitten sind, das heißt die Löcher werden passgenau zum Leitungsdurchmesser gefräst. Verrundete Kanten ermöglichen die schonende Führung der Leitungen, was durch verminderten Mantelabrieb die Lebensdauer erhöht.

Diesem Aspekt trägt auch die Führung in der neutralen Biegelinie Rechnung, denn dadurch lässt sich während des Bewegungsablaufs die Relativbewegung zwischen Leitung und Steg nahezu vollständig vermeiden. So ist ein Höchstmaß an Betriebssicherheit auch unter schwierigen Umgebungsbedingungen gewährleistet.

KABELSCHLEPP konnte mit den LIFE-LINE Safety Cables auf die Anwendung und Umgebungsbedingungen abgestimmte Leitungen liefern, die speziell für den Einsatz an dynamischen Verbrauchern entwickelt wurden. Bis zu 20 hochwertige Motor- und Steuerleitungen der Serien Power 400, Power One 700 sowie Control 400 C wurden in gegenläufig angeordneten Energieführungsketten getrennt voneinander belegt. „So lassen sich Störungen durch elektromagnetische Felder ausschließen“, begründet Holger Blecher, Diplom-Ingenieur bei KABELSCHLEPP, die Lösung.

Die gesamte Energieführung innerhalb von zwei Tagen montiert

Die Ketten wurden in Siegen mit den maßgeschneiderten Leitungen aus dem mehrere hundert Leitungstypen umfassenden Lager auf Transportgestelle vormontiert und in den Bremer Industriehafen geliefert. Gerade an den produktionskritischen Wartungskranen musste der Austausch der Energieführungssysteme mit sämtlichen Komponenten kompromisslos schnell und zuverlässig gehen. Dort hat das KABELSCHLEPP-Team im Drei-Schicht-Betrieb innerhalb von zwei Tagen die gesamte Energieführung mit Mitnehmer- und Stützwagen sowie den Laufschienen des zugehörigen Laufgestells und neue Edelstahl-Klemmkästen montiert, die elektrische Installation durchgeführt und die Inbetriebnahme des modernisierten Gesamtsystems vorgenommen.

„Gerade bei einem so komplexen Projekt rechnet sich die Koordination aus einer Hand“, zieht Lothar Cordes Bilanz. „Die Projektierung, die Zusammenführung aller Einzelteile, spezielles Werkzeug, Lager- und Montageplätze, der Personalaufwand unsererseits bzw. teures Fachpersonal für die Montage und Elektroinstallation, ja sogar lästige Entpackungstätigkeiten inklusive Restmaterialentsorgung erfordern letztlich ein hohes Maß an Zeit- und Geldeinsatz. Das Komplettangebot von KABELSCHLEPP ist für uns die beste Wahl.“ Zurzeit werden weitere Krankatzen in der bewährten Weise modernisiert.

*Thomas Ameis ist Produktmanager Energieführungssysteme bei KABELSCHLEPP

(ID:256908)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/04/ef0475f1203cde94bf9dfde98fd7345b/0129243542v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/42/3942b4485d407f41c125113ab81cfc08/grenzebach-am-fsw-gads-herfert-gfsw-burmann-spin-off-close-shot-2000x1125v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/7e/da7e5a5df4c0efb2a27aa760dd94ba4f/0129346755v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/90100/90177/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/113400/113491/65.gif)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/114400/114404/65.jpg)

:quality(80)/p7i.vogel.de/wcms/e6/88/e688aa38678f6c606d6f11014db20d68/0126482806v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/e0/0de01f6b59d26a4ee09833b068c401a1/0125969207v2.jpeg)