Fused Deposition Modeling Unterwasserantrieb aus dem 3D-Drucker

Beim Bau eines lautlosen Antriebssystems für Boote und Wassersportgeräte diente der Oktopus Forschern als Vorbild. Der Antrieb lässt sich kostengünstig mit einem 3D-Drucker in einem Arbeitsgang herstellen.

Anbieter zum Thema

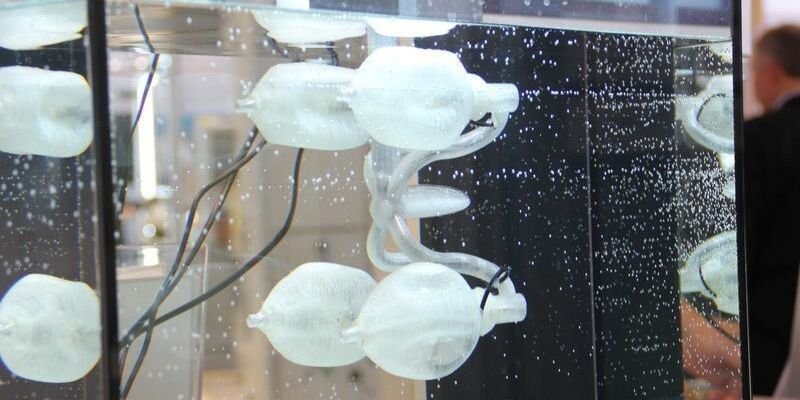

Den Forschern des Fraunhofer-Instituts für Produktionstechnik und Automatisierung IPA stand das intelligente Rückstoßprinzip des Tintenfisches beim Entwickeln des Unterwasserantriebs Pate. Die Oktopoden können damit über kurze Strecken enorm beschleunigen. Dieses Antriebsprinzip wurde in die Unterwasseraktoren integriert: Vier elastische Kunststoffbälle mit einem mechanischen Innenleben pumpen Wasser und sorgen so für Vortrieb. Jeder Aktor beziehungsweise Kunststoffball verfügt über eine Öffnung, über die das Wasser angesaugt wird; ein Rücklaufventil verhindert den Rückfluss. Ein Hydraulikkolben zieht die integrierte Seilstruktur wie einen Muskel zusammen und presst so das Wasser aus dem rund 20 x 6 Zentimeter großen Ball heraus. Der Hydraulikkolben wiederum wird durch eine Motorpumpe bewegt. Der Unterwasseraktor eignet sich, um kleine Boote präzise zu manövrieren. Denkbar ist auch der Einsatz als Schwimmhilfe für Wasser- sportgeräte wie Jetskis, Surfbretter oder Tauchscooter, die Taucher in die Tiefe ziehen. Im Gegensatz zu Schiffspropellern ist er geräuscharm, auch können sich Fische nicht verfangen.

Unterwasseraktor im 3D-Druck fertigen

Die Experten können den Antrieb in einem Arbeitsgang per 3D-Druck fertigen. Um dessen komplexe innere Geometrie formlos mit einem weichen Kunststoff herstellen zu können, entschieden sich die Forscher für das generative Fertigungsverfahren Fused Deposition Modeling, kurz FDM. Hierbei wird der zu verarbeitende Kunstsstoff im Schmelzkopf per Hitze verflüssigt und in der Druckdüse in einen dünnen Strang umgewandelt. Dieses Filament wird anschließend schichtweise von unten nach oben zu einem komplexen 3D-Bauteil aufgetragen. Als Material verwenden die Forscher thermoplastischen Kunststoff wie Polyurethan, da dieser sehr flexibel ist. Der so hergestellte Unterwasserantrieb hält extremen Drücken stand, ohne zu brechen. Selbst nach starker Belastung nimmt er wieder seine Ursprungsform an.

Industrieroboter verkürzt Produktionsprozess

Per FDM ist es den Forschern zudem möglich, die Aktoren zu skalieren, sogar zwei Meter große Bauteile lassen sich dreidimensional drucken. Dies gelingt ihnen mithilfe eines eigens entwickelten Industrieroboters, der mit drei Schmelzköpfen ausgestattet wurde. Derzeit liegt das maximale Bauvolumen von kommerziell erhältlichen FDM-Anlagen bei 91,4 x 61 x 91,4 Zentimetern, wobei nicht mehr als zehn verschiedene Thermoplaste schichtweise verarbeitet werden können. Mit einem roboterbasierten FDM sind weitaus größere Bauteile auch mit unterschiedlich kombinierbarem Material herstellbar. Durch das Integrieren von Endlosfasern in Thermoplasten können zudem in kurzer Zeit carbonfaserverstärkte Bauteile (CFK) kostengünstig gefertigt werden. (qui)

(ID:42211175)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/04/ef0475f1203cde94bf9dfde98fd7345b/0129243542v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/42/3942b4485d407f41c125113ab81cfc08/grenzebach-am-fsw-gads-herfert-gfsw-burmann-spin-off-close-shot-2000x1125v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/7e/da7e5a5df4c0efb2a27aa760dd94ba4f/0129346755v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/49/bc4957f73a884d8ee1356914659cf2f4/adobestock-325234002--c2-a9-20karyna-20-e2-80-93-20stock-adobe-com-5490x3087v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/56/6256a6a4ceea3/spn-logo-mitschutzzone-rgb.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/130700/130777/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/66/4d/664db6490da3d/logo.png)

:quality(80)/p7i.vogel.de/wcms/0e/ed/0eedf2e4d57fafd3952adde099d4a5b0/0124232916v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5b/49/5b492b743543e056f35d5aef6d4b1ea3/0123553391v2.jpeg)