Dezentrale Antriebstechnik Tipps für den Einsatz dezentraler Antriebe

Wer Maschinen modular aufbauen will, kommt an dezentralen Antriebskonzepten nicht vorbei. Einige Punkte sollten schon bei der Planung berücksichtigt werden.

Anbieter zum Thema

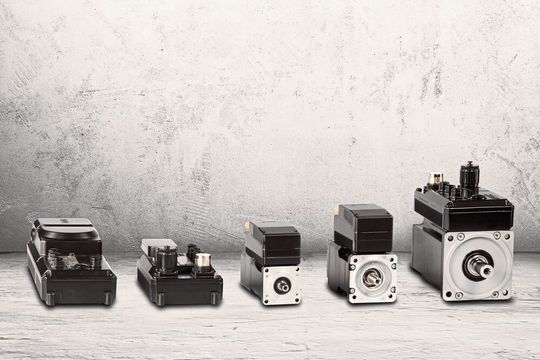

Bei dezentralen Antriebskonzepten werden Leistungs- und Steuerelektronik in der Regel direkt auf dem Gehäuse des Motors angebracht – der verlustreiche Anteil der Elektronik wandert also aus dem Schaltschrank in den Antrieb direkt an der Maschine. Damit ist auch gleich einer der großen Vorteile dieses Konzepts genannt: Die Verlagerung der Geräte aus dem Schaltschrank ins Feld schafft Platz im Schrank, dessen Größe lässt sich reduzieren. Darüber hinaus sinkt auch der Verkabelungsaufwand. Doch es gibt auch Nachteile.

Dezentrale Antriebe bauen größer

Einer davon: Leistungs- und Steuerelektronik benötigen dennoch Platz, jetzt allerdings direkt am Motor. Eigentlich sind die heute oft eingesetzten Synchron-Servomotoren für den dynamischen Betrieb optimiert und werden daher häufig in Maschinen integriert, wenn nur wenig Bauraum zur Verfügung steht. „Es ist also problematisch, die Abmessungen der Motoren durch den Anbau der Leistungselektronik zu vergrößern“, erklärt Andreas Golf, Senior Produktmanager Antriebstechnik bei der Beckhoff Automation GmbH & Co. KG.

Eine weitere Herausforderung ist die Entwicklung der hocheffizienten Endstufe, die Andreas Golf für das kompakte Design als zwingend erforderlich hält. „Aktuell sind die SIC-Module noch deutlich teurer als die weit verbreiteten IGBT-Module“, weiß der Antriebsspezialist. Derzeit fehlen noch Herstellungsverfahren, die die Produktion der SIC-Module kostengünstig ermöglichen. Diese Situation wird sich zukünftig aber verbessern, da ist Golf zuversichtlich.

Intelligentes Wärmemanagement für die Antriebe planen

Auch die Wärmeentwicklung sollte beachtet werden. Andreas Böhringer, Leiter des Produktmanagements bei der AMK Arnold Müller GmbH & Co. KG, hält ein intelligentes Wärmemanagement der Antriebe, das nicht nur über einfache I2t-Berechnungen funktioniert, für eine wichtige Aufgabe. Nicht umsonst sind hier Auslegungstools gefragt, mit denen sich bereits im Vorfeld die reale Applikation u.a. mittels thermischer Modelle simulieren lässt und so Aussagen über den Wärmehaushalt möglich werden.

Böhringer weist außerdem darauf hin, dass dezentrale Antriebe auch über multifunktionale Busschnittstellen verfügen sollten, um sie in Zukunft flexibel nutzen zu können. „Darüber hinaus werden immer öfter Basisgeräte eingesetzt, die sich mit Optionskarten und Schnittstellen flexibel erweitern und skalieren lassen“, prognostiziert der Antriebsspezialist. Nicht zuletzt wird in Zukunft auch die Einbindung von (integrierter) Sensorik für Predictive-Maintenance-Aufgaben eine Rolle spielen, ist Andreas Böhringer sicher – inklusive Cloud-Anbindung und dem Einsatz Künstlicher Intelligenz, um die Daten auswerten zu können.

Bei der Verkabelung sieht Andreas Böhringer einen Trend in Richtung Hybridverkabelungen, bei denen Leistung, Feldbus, 24-V-Spannung und STO in einer Leitung als Daisy Chain verbunden werden: „Hier ist eine kostenoptimierte und robuste Verkabelungstechnik erforderlich“.

Vorteile beider Konzepte nutzen

Ein weiterer wichtiger Punkt ist die Auslegung der Motoren, mit angebauter Elektronik für den dezentralen oder ohne für den zentralen Einsatz. „Gibt es im besten Fall zwischen den beiden Systemen kein oder nur ein minimales Derating, kann sich der Maschinenbauer auch im Nachhinein für ein für seine geplante Maschine optimales System entscheiden“, erklärt Andreas Golf den Vorteil. Ansonsten müsse die Entscheidung bereits in einer sehr frühen Planungsphase fallen.

Andreas Böhringer empfiehlt, genügend Reserve bei der Auslegung der Antriebe zu lassen. Bei konvektionsgekühlten Produkten muss im speziellen auf die Umgebungsbedingungen geachtet werden. Ein skalierbares Kühlkonzept z.B. mit Lüfteroption kann bei Problemen helfen, Reserven zu schaffen. Auch sollten die Spannungsabfälle im Kabel bei der Auslegung der Verkabelung im Hinblick auf die Strombelastbarkeit berücksichtigt werden. Hier muss je nach Applikation das Überlastverhalten des Motors einbezogen werden. Intelligente Verdrahtungstechnik in Daisy-Chain-Ausführung und der Einsatz von Hybridkabeln minimiert den Verdrahtungsaufwand und vereinfacht die Erweiterung der Maschine.

Aber auch Systemlösungen bestehend aus dezentralen oder zentralen Antrieben oder als Mischung aus beiden sind möglich. „Damit lassen sich alle realen Maschinentypen abdecken“, betont Andreas Golf. Grundsätzlich haben beide Antriebskonzepte ihre Daseinsberechtigung: Es wird immer den idealen Maschinentyp für die zentrale oder die dezentrale Antriebstechnik geben. Die reale Welt spielt sich häufig dazwischen ab. Beide Konzepte sollten daher auch miteinander funktionieren.

(ID:46379766)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/04/ef0475f1203cde94bf9dfde98fd7345b/0129243542v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/7e/da7e5a5df4c0efb2a27aa760dd94ba4f/0129346755v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/5c/335c0ce49c2019c75c5e3c7ee9a89b68/1x1-meldung-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/50400/50454/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5d/92/5d92eae683273/lenord-bauer.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/76800/76895/65.jpg)

:quality(80)/p7i.vogel.de/wcms/b5/86/b586459c6e5844f09d651eeb98c7cdf7/0127928583v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ed/82/ed82c8a8dce4a13ddfe8e46d0ebf6700/0123163035v2.jpeg)