Retrofit Steuerungen sicher nachrüsten– ohne neues Bewertungsverfahren

Unternehmen sollten sich nicht von Retrofit-Maßnahmen abhalten lassen: Effektive Optimierungen von Maschinen gelingen auch, ohne die EG-Konformität zu gefährden.

Anbieter zum Thema

Lieber die Finger davon lassen? Wo Maschinen als komplexe Anlagen interagieren, zögern Unternehmen häufig, aufgrund der Vielschichtigkeit des Themas eine Modernisierung durchzuführen. Sie befürchten, dass effektive Änderungen umfassende Umbaumaßnahmen erfordern – und möglicherweise wesentliche Veränderungen der Anlage im Sinne der Maschinenrichtlinie (MaschRL) nach sich ziehen. Dies wäre für den Betreiber mit hohem Aufwand und schwer kalkulierbaren Folgekosten verbunden.

Die Frage stellt sich u.a. auch in der Intralogistik. Bei vollautomatisierten Hochregallagern etwa kooperieren Hebe- und Förderzeuge mit Regalbediengeräten (RBG) und fahrerlosen Transportsystemen (FTS). Die Transportkette hängt vom schwächsten bzw. langsamsten Glied ab: Soll z.B. die Effizienz einer solchen Anlage gesteigert werden, ist ein Austausch der Maschinen oft unverhältnismäßig und unwirtschaftlich. Wirksamer kann hingegen die Optimierung der Steuerung sein.

Steuerung optimieren mit Hilfe eines Positioniersystems

PSI Technics ist Spezialist für die Optimierung von Steuerungen. Das Unternehmen entwickelt unter anderem Steuerungskomponenten, mit denen insbesondere automatisierte Intralogistikanlagen ausgestattet werden können. Seine Mitarbeiter sind bei Anfragen oft gefordert, auf das Thema Konformitätsbewertung einzugehen. Meist geht es darum, ob die Produkte des Herstellers problemlos verwendet werden können – auch wenn sie keine Sicherheitsbauteile sind.

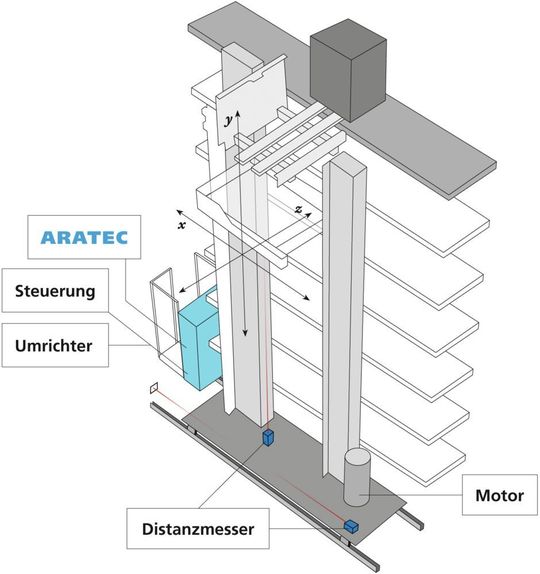

Um das Optimierungspotenzial einer Anlage zu ermitteln, führen Techniker zuerst eine Systemanalyse vor Ort durch. Das Nachrüsten der Steuerung kann die Performance der Maschine verbessern und mechanische Belastungen, z.B. durch die Vermeidung von Schwingungen, erheblich reduzieren. Das Positioniersystem Aratec etwa hilft bei Brückenkränen und Regalbediengeräten, Schleichfahrten auf ein Minimum zu reduzieren, indem es Brems- und Beschleunigungsvorgänge optimiert. Die Steuerungskomponente wertet dazu Sensordaten aus. Auch verwertet es Informationen der speicherprogrammierbaren Steuerung (SPS) und sendet ihr Steuerbefehle zurück.

Ob die Veränderung einer Maschine eine neue Konformitätsbewertung erfordert, hängt davon ab, ob sie wesentlich im Sinne der Maschinenrichtlinie ist. Um dies leichter feststellen zu können, hat PSI Technics gemeinsam mit TÜV Süd einen Leitfaden erarbeitet: Übersichtliche und leicht nachvollziehbare Schemata beschreiben die Bedingungen für eine wesentliche Änderung, die damit leicht von Änderungen unterschieden werden können, die nicht wesentlich im Sinne der MaschRL sind.

Wesentlich oder nicht, das ist hier die Frage

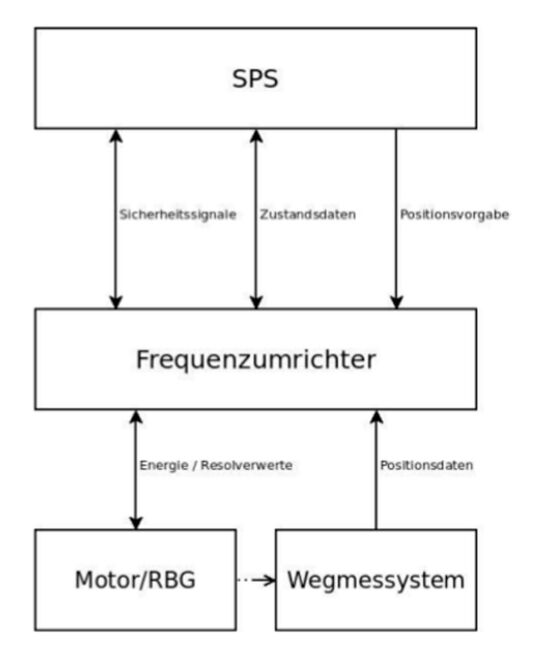

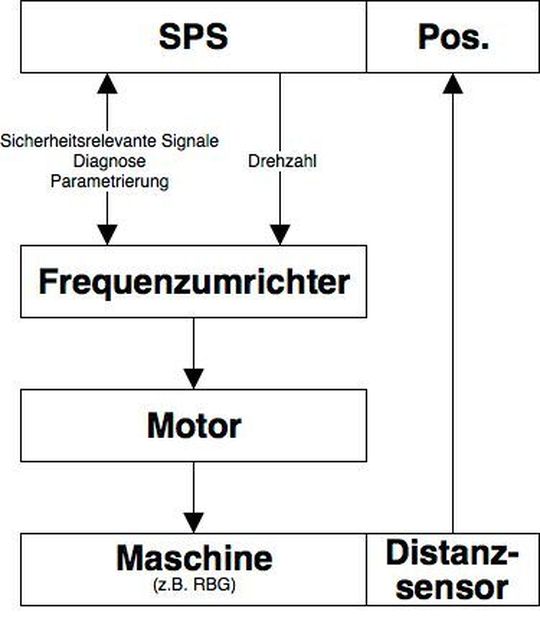

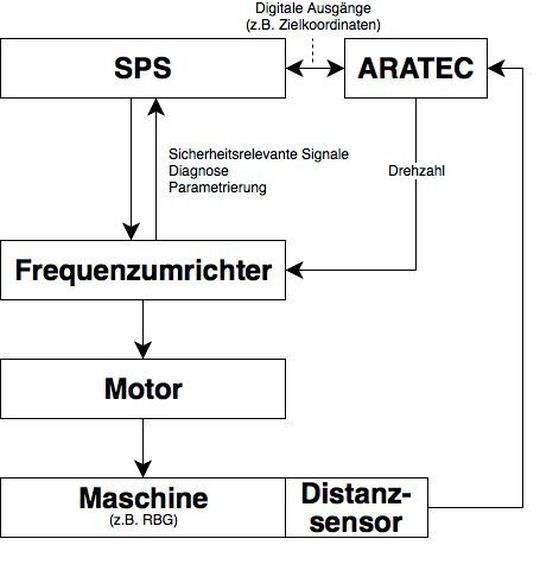

Der Begriff „Wesentliche Veränderung von Maschinen“ ist vom Bundesministerium für Arbeit und Soziales im entsprechenden Interpretationspapier definiert, in dem die Anforderungen der europäischen Maschinenrichtlinie 2006/42/EG umgesetzt werden. Die Analyse von PSI Technics und TÜV Süd berücksichtigt drei gängige Möglichkeiten, das Positioniersystem Aratec in eine vorhandene Steuerung zu integrieren. Experten für Maschinensicherheit glichen diese Veränderung mit den Kriterien des Interpretationspapiers ab. Ausgangspunkt der Analyse war eine Steuerungskonstellation, bei der die SPS die Positions-, Geschwindigkeits- und Beschleunigungsbefehle an einen Servopositionsregler sendet, der im Frequenzumrichter integriert ist.

Zwei Wege der Integration in die SPS

Ansatz für eine Optimierung bietet der standardisierte Parametersatz des Reglers: Dieser ist zwar der Anlage angepasst – das tatsächliche Anlagenverhalten bleibt jedoch unberücksichtigt. Die Steuerungskomponente Aratec kann zur Optimierung der Positionierregelung unterschiedlich in die Steuerung integriert werden: Das Aratec wird z.B. zwischen SPS und Frequenzumrichter geschaltet, ersetzt damit den Positionierregler und verarbeitet die Positionsdaten der SPS und des Wegemesssystems. Es kann aber auch einen Positionsregler ersetzen, der bereits in die SPS integriert ist; dann verarbeitet das Aratec ausschließlich Positionsdaten von Distanzsensoren. In beiden Fällen bleiben sicherheitstechnische Steuersignale und Einstellungen zu Grenzwerten unberührt. Schließlich wurden alle Konstellationen betrachtet, bei denen die Komponente neben Positionsdaten auch sicherheitsgerichtete Signale aufnimmt, verarbeitet und ausgibt.

Wichtigstes Kriterium für eine wesentliche Veränderung ist die Verarbeitung sicherheitsgerichteter Signale. Bleiben diese unverändert, liegt keine wesentliche Änderung vor. Werden die Sicherheitssignale beeinflusst, bedeutet das nicht automatisch eine wesentliche Veränderung. Vielmehr sollte die Situation genauer betrachtet werden:

- Die jeweilige Maßnahme führt nicht zu neuen Gefährdungen oder Risiken.

- Durch die Maßnahme entstehen neue Gefährdungen bzw. Risiken. Die vorhandenen Schutzmaßnahmen reduzieren diese jedoch ausreichend.

In diesen beiden Fällen kann die Maschine weiterhin als sicher angesehen werden, es liegt keine wesentliche Änderung vor.

- Die Maßnahme bringt neue Gefährdungen hervor oder steigert vorhandene Risiken. Bestehende Schutzmaßnahmen reichen nicht aus, diese Risiken oder Gefährdungen zu reduzieren. Die Änderung der Steuerung wird als nicht einfache Schutzmaßnahme betrachtet. Die Veränderung ist als wesentlich im Sinne der MaschRL zu werten.

Fazit: In zwei von drei Fällen der untersuchten Umbaukonstellationen ist keine wesentliche Veränderung möglich, weil die Sicherheitssignale nicht beeinflusst werden. Durch ein Nachrüsten können also weder neue Gefährdungen entstehen noch vorhandene Risiken steigen. Der Betreiber muss keinen neuen Konformitätsnachweis ausstellen; es reicht aus, die Gefährdungsbeurteilung, Analyseergebnisse und die Maßnahme selbst zu dokumentieren.

Erst wenn sicherheitsgerichtete Signale beeinflusst werden, könnte es sich um eine wesentliche Änderung handeln, schließlich ist die betrachtete Komponente kein Sicherheitsbauteil. Nun gilt es zu klären, ob Gefahren und Risiken durch vorhandene Schutzmaßnahmen abgedeckt werden; falls nicht, handelt es sich um eine wesentliche Veränderung. Die Maschine muss dann wie ein Neuprodukt behandelt werden: Der Betreiber wird rechtlich zum Hersteller und muss ein Bewertungsverfahren durchführen, die EG-Konformität bestätigen und ein neues CE-Kennzeichen ausstellen und anbringen.

Effektiv optimieren geht ohne neues Bewertungsverfahren

Zusammen mit der Gefährdungsbeurteilung kann ein sorgfältig erarbeitetes Einbaukonzept Gewissheit geben, ob eine Änderung wesentlich ist oder nicht. Im Beispiel konnte die wesentliche Veränderung in zwei von drei Fällen sicher ausgeschlossen werden. Auch bei anderen Steuerungskonstellationen lohnt häufig ein genauer Blick. Dafür ist eine gründliche Anlagendokumentation essentiell, die deshalb stets aktuell sein sollte. Bei anstehenden Retrofit-Maßnahmen gibt sie den Konstrukteuren die Gewissheit, dass alle Sicherheitssignale nach einem Umbau wieder sicher verarbeitet werden.

Die Betrachtungen von TÜV Süd und PSI Technics zeigen, dass effektive Optimierungen nicht zu einem neuen Bewertungsverfahren führen müssen – auch wenn Komponenten verwendet werden, die keine Sicherheitsbauteile sind. Wer Modernisierungen in Erwägung zieht, sollten auch vor einer wesentlichen Veränderung nicht zurückschrecken: Die Erkenntnis, dass sich eine Steuerung nicht mit einfachen Maßnahmen optimieren lässt, weist häufig auf sicherheitstechnische Optimierungspotenziale hin. Der Retrofit bietet dann die Möglichkeit, die Anlage diesbezüglich auf den neuesten Stand zu bringen.

* Pascal Staub-Lang (M.Sc.) ist Leiter des Kompetenzzentrums Maschinensicherheit, TÜV SÜD Industrie Service GmbH; Jan van Bebber (M.Sc.) ist Assistent der Geschäftsführung, PSI Technics GmbH.

(ID:45815335)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/04/ef0475f1203cde94bf9dfde98fd7345b/0129243542v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/42/3942b4485d407f41c125113ab81cfc08/grenzebach-am-fsw-gads-herfert-gfsw-burmann-spin-off-close-shot-2000x1125v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/7e/da7e5a5df4c0efb2a27aa760dd94ba4f/0129346755v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/49/bc4957f73a884d8ee1356914659cf2f4/adobestock-325234002--c2-a9-20karyna-20-e2-80-93-20stock-adobe-com-5490x3087v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5d/92/5d92eae683273/lenord-bauer.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/113800/113818/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/69/04/69049bcce503a/microsonic-logo-02.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/44/1444a029e727eba0444b8907c2f7e94a/0124922393v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/bf/84bf9a9bca99b80e4c9b56e528c36002/0128091771v2.jpeg)