Spritzgießsimulation Spritzgießversuche und Abmusterungen virtuell durchführen

Sigma Engineering präsentiert auf der K 2013 eine neue Technologie, deren Einsatz die Produktionskosten beim Spritzgießen signifikant reduziert und den Spritzgießverarbeitern die Möglichkeit gibt, ihr Know-How nachhaltig in Entwicklungsprozesse einzubringen.

Anbieter zum Thema

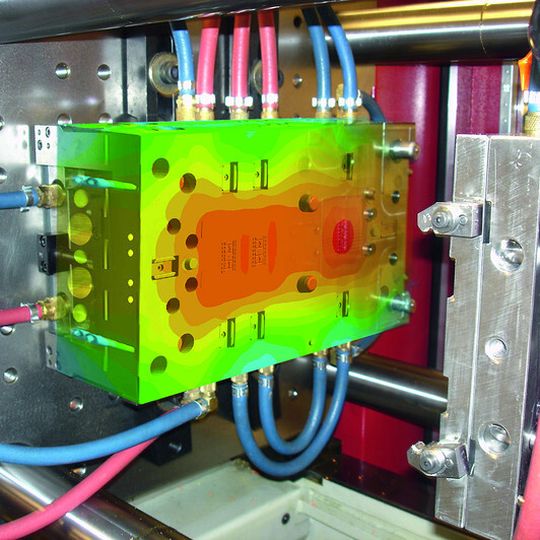

Unter dem Namen Virtual Molding wurde eine neue Methode entwickelt, das gesamte Spritzgießverfahren mit der Software Sigmasoft virtuell im Detail abzubilden und so den Aufwand von realen Versuchen an der Maschine und die damit verbundenen Material-, Personal-, Maschinen- und Energiekosten erheblich zu verringern. Wird ein neues Kunststoffprodukt entwickelt, so übernimmt jede Station in der Entwicklungskette Verantwortung für Ihren Bereich. Der Konstrukteur kümmert sich um die Artikelgeometrie und mechanische Bauteileigenschaften, häufig führt er in diesem Rahmen auch eine Spritzgießsimulation durch. Der Werkzeugkonstrukteur kümmert sich um die Werkzeugmechanik, Stahlauswahl, Zentrierungen etc. und der Verarbeiter hat abschließend die Aufgabe, mit dem gebauten Werkzeug Kunststoffteile der geforderten Qualität zu einem festgelegten Preis zu produzieren und dabei auch noch Geld zu verdienen. Fehler in der Entwicklungskette tauchen also meist erst beim Verarbeiter auf. Dort entsteht dann unmittelbar ein Zeit- und Kostenproblem und die Position gegenüber seinem Kunden verschlechtert sich. Für den Verarbeiter ist es also unbedingt wünschenswert, seine Kompetenz möglichst früh in die Entwicklung einzubringen. Genau hier setzt Virtual Molding an. Die Planung und Optimierung des Fertigungsprozesses parallel zur Bauteilkonzeption und Werkzeugkonstruktion vermeidet unnötiges Troubleshooting am Ende. Verarbeitungsprobleme lassen sich erkennen und lösen, bevor sie überhaupt entstehen. Ein weiterer wesentlicher Vorteil: Mit der Darstellung aller Prozessparameter und Ihrer Konsequenzen im Spritzgießprozess am Bildschirm zu jeder Zeit und an jeder Stelle von Werkzeug und Bauteil wird der Prozess transparenter. So werden für viele Effekte, die in der Praxis häufig nicht erklärbar sind, die tatsächlichen Hintergründe anhand von physikalischen Informationen über das Fließen und Erstarren des Kunststoffes erkennbar. (qui)

K 2013: Halle 13, Stand A01 und A08

Artikelfiles und Artikellinks

(ID:42347082)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/16/5b/165bd196e7464fd3032451a556750195/0128413917v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/24/25/2425b80dfb1c872abc5c0429a1533a5e/0128816239v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/56/78/5678dc5f9eb379830ab6597398961a5d/0128850767v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/dc/75/dc7575ed791bbcd228ae537d03d4eef8/0128896366v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3e/63/3e63cb6d58c4793f26cb97ad678486a7/0128694427v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/af/60afa3fc9e00296f2cb9a930656fc679/0128763796v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/4b/674be74651853db8037192a5e7ab8e53/0128523171v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/99/bc99e0a006b9685644a8eca2df909cfd/0128467800v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/f4/52f4bf6ca4ce12c851fc249563e6ffd0/0124787071v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f5/0b/f50b8f34d7a6d8645f2c59f6d0b63e03/0125489213v1.jpeg)