Anbieter zum Thema

Zwei Sperren in der DRESP-Simulation

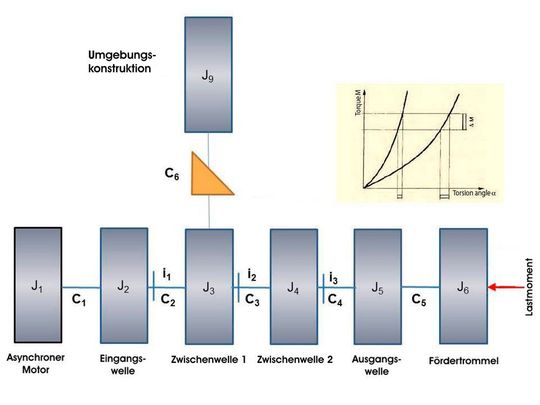

Bild 3 zeigt das DRESP-Modell einer Einzelantriebs-Baugruppe, bei der eine schnelllaufende RLS mit Klemmstückabhebung auf der ersten Zwischenwelle des Getriebes montiert ist. Für die Berechnung ihres Drehmoments ist die Abhebefunktion zwar nicht relevant, allerdings beeinflusst die nichtlineare Verdrehsteifigkeit die Gesamtdynamik der Antriebsgruppe. Dieser Aspekt fließt mit ein in die Berechnung – ebenso wie alle anderen vorhandenen Trägheiten und Steifigkeiten.

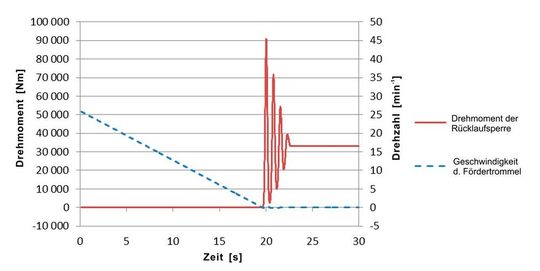

Im Fallbeispiel wirkt an der Fördertrommel ein Lastmoment ML von 650.000 Nm. Im Ausgangszustand dreht die Trommel mit einer Nenngeschwindigkeit von 26 min-1, alle anderen rotierenden Teile hingegen mit einer Geschwindigkeit entsprechend den Getriebeübersetzungen.

Bild 4 zeigt das berechnete Abbremsen der Trommel und die resultierende Last in der RLS: Die Drehzahl der Fördertrommel fällt langsam von der Nenndrehzahl zurück auf 0 min-1 und nach 19 s muss die RLS die Last halten. Dabei tritt in ihr ein Spitzendrehmoment von 91.000 Nm auf. Das System „pulsiert“ drei bis vier Mal, bevor es steht und die RLS das nominale Drehmoment des Lastmoments ML hält. Das Verhältnis zwischen Spitzen- und Nenndrehmoment liegt in diesem Beispiel bei 2,75. Das Spitzendrehmoment ist abhängig von den Steifigkeiten aller Komponenten. (Es kann höher ausfallen, falls Elastomer-Kupplungen oder andere nicht lineare Komponenten verbaut sind.)

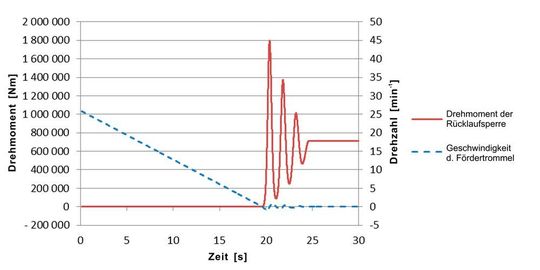

Für die zweite Simulation ist eine langsam laufende RLS direkt auf der Fördertrommel (J6) montiert – bei gleichem Systemaufbau wie zuvor. Das Ergebnis zeigt Bild 5: Wieder stoppt das System nach 19 s; das Spitzendrehmoment liegt jetzt aber bei 1.800.000 Nm. Das Verhältnis zwischen Spitzen- und Nenndrehmoment beträgt in diesem Fall 2,6. Das heißt, dass das dynamische Verhalten ungefähr dem der Anordnung mit schnelllaufender RLS entspricht; der Auswahlfaktor ist ebenfalls ähnlich. Ein Vorteil der langsam laufenden RLS ist jedoch, dass das Antriebsgetriebe nach dem Systemstopp nicht unter Spannung steht. Ihr Preis liegt – wie zuvor erwähnt – deutlich höher.

Förderanlagen mit Mehrfachantrieben

Bei der Auswahl von RLS für Förderbandanlagen mit Mehrfachantrieben ist zu berücksichtigen, dass sich die Drehmomente bei einem Stoppvorgang ungleich auf die einzelnen Antriebe und RLS verteilen. Primär kann bei einem Anlagenstillstand das gesamte Rücklaufdrehmoment aufgrund der Unterschiede im radialen Spiel und der Elastizität der betroffenen Antriebe auf einer einzigen RLS liegen. In Anlagen, die mit Standard-RLS ausgestattet sind, müssen die einzelnen Antriebsgetriebe und die RLS daher so ausgelegt sein, dass sie das gesamte Rückdrehmoment der Förderanlage aufnehmen können, um die Betriebssicherheit zu gewährleisten. Von hoher Relevanz für Förderbänder mit Mehrfachantrieben ist daher ein Lastverteilungssystem, das die Getriebe vor Überlast und dynamischen Spitzendrehmomenten während des Sperrvorgangs schützt.

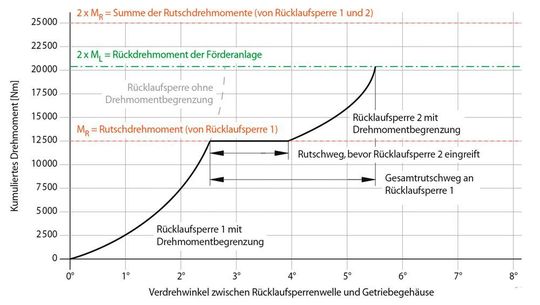

Das Problem der ungleichen Verteilung des Drehmoments bei einem Sperrvorgangs lässt sich aber auch durch den Einsatz von RLS mit Drehmomentbegrenzern (DMB) lösen. Die in die Rücklaufsperre integrierte Drehmomentbegrenzung rutscht temporär, sobald das Solldrehmoment (MR) überschritten wird – bis die übrigen RLS nacheinander greifen. Auf diese Weise verteilt sich das gesamte Rückdrehmoment der Förderanlage auf die einzelnen Antriebsgetriebe und RLS. Schädliche dynamische Spitzendrehmomente werden reduziert und die Antriebsgetriebe geschützt.

Diese „arbeitsteilige“ Lastverteilung ist in Bild 6 dargestellt: Stoppt das System, hält die RLS 1 einen Anteil der Last, bis das Rutschmoment (MR) des Drehmomentbegrenzers erreicht ist. Die RLS 1 rutscht, um das eventuelle Spiel sowie Elastizitäts- und Reibungsdifferenzen zu kompensieren, bevor die RLS 2 den restlichen Lastanteil aufnimmt. Dynamische Spitzendrehmomente treten nicht auf, da der Drehmomentbegrenzer in RLS 2 ebenfalls beim Solldrehmoment rutscht. Das Diagramm zeigt außerdem, dass eine Rücklaufsperre ohne DMB viel größer sein muss, um das Drehmoment des Rückwärtslaufs zu halten. Der Anwender muss die dynamischen Auswirkungen berücksichtigen: Der Einsatz von Rücklaufsperren ohne DMB bedingt die Verwendung von Rücklaufsperren mit größeren Drehmomentkapazitäten.

Die Hersteller der Rücklaufsperren empfehlen einen Auswahlfaktor von 1,2 für Rücklaufsperren mit DMB. Dieser Auswahlfaktor ist sehr viel kleiner als jener für die Rücklaufsperren ohne dieses Feature, da Dynamikspitzen vermieden und durch temporäres Rutschen reduziert werden.

(ID:44936350)

:quality(80)/p7i.vogel.de/wcms/ef/04/ef0475f1203cde94bf9dfde98fd7345b/0129243542v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/db/58/db58d50add37b2bc32dcbff86b1e1f0c/0129007282v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/5c/335c0ce49c2019c75c5e3c7ee9a89b68/1x1-meldung-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/45/91456f599a95308e641d854b08d99305/0129062501v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/af/60afa3fc9e00296f2cb9a930656fc679/0128763796v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/56/6256a6a4ceea3/spn-logo-mitschutzzone-rgb.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/76800/76895/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/29/5f2915584e79c/invenio-logo-rz-ohne-sub.png)

:quality(80)/p7i.vogel.de/wcms/1c/c4/1cc4439a14f122e4524a7a33f8411494/0123798462v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ea/12/ea12d9a86d4fd988de5382cb008a5ecb/0126290122v1.jpeg)