Pneumatikzylinder Pneumatische Hochkraftzylinder für reduzierten Betriebsdruck

Der Einsatz von Niederdrucknetzen für pneumatische Produktionsanlagen ist erklärtes Ziel der Automobilindustrie. Gleichzeitig verlangt das Schweißen von hochfesten Stahlblechen höhere Schweißkräfte. Wie das mit einem niedrigeren Druckniveau realisiert werden kann, zeigt Norgren mit seinem patentierten Schweißzangenantrieb.

Anbieter zum Thema

Aufgrund gestiegener Energiekosten und verschärfter gesetzlicher Vorschriften kommt dem dem Thema Energieeffizienz von Produktionsanlagen viel Aufmerksamkeit zu. Beim Automobilrohbau werden noch sehr häufig Schweißzangenantriebe in Verbindung mit Hochdrucknetzen (12 bar) betrieben, was hohe Kosten für die Druckluftbereitstellung bedeutet. Eine der größten Anforderungen der Automobilindustrie für zukünftige Projekte ist deshalb der Einsatz von Niederdrucknetzen (6 bar). Im Weiteren sorgen höhere Crash-Anforderungen und weitergehende Gewichtsreduzierungen für den zunehmenden Einsatz von hochfesten Stahlblechen im Rohbau, was höhere Schweißkräfte erfordert.

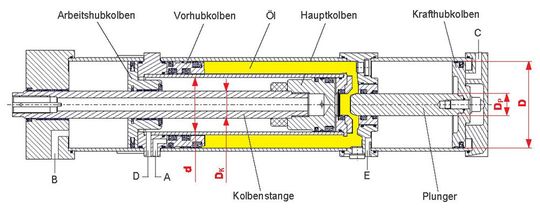

Vor diesem Hintergrund ist es für den Pneumatikhersteller sinnvoll, die eigene Strategie darauf auszurichten. Für ein niedrigeres Druckniveau müssen die bisherigen bzw. für hochfeste Stahlbleche sogar höhere Schweißkräfte realisiert werden. Dies macht neue Technologien erforderlich. So hat Norgren einen Schweißzangenantrieb patentieren lassen, der kompakte Abmessungen und die einfache Installation der Pneumatik mit der großen Energiedichte der Hydraulik verbindet (Bild 1).

Funktionsweise des Schweißzangenantriebes während des Schweißprozesses

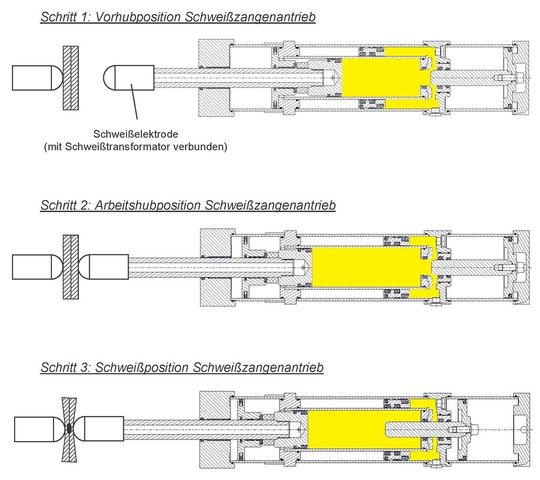

Für den Schweißprozess sind folgende Arbeitsschritte des Zylinders notwendig (Bild 2):

Schritt 1: Der ringförmige Vorhubkolben und der Hauptkolben sind über ein Ölpolster miteinander verbunden. Wird Anschluss A mit Druckluft beaufschlagt, bewegt sich der Vorhubkolben und drückt das Öl in Richtung des Hauptkolbens. Dieser führt daraufhin eine Bewegung aus, und die Kolbenstange fährt aus. Der Hauptkolben wird in seiner Bewegung durch den Arbeitshubkolben gestoppt, da Anschluss B unter Druck steht. Ist diese Stoppposition erreicht, befindet sich der Zylinder in der Vorhubposition kurz vor dem zu schweißenden Blech. Die Vorhubposition repräsentiert die Startposition eines jeden Schweißpunktes, wenn die Schweißzange die richtige Position erreicht hat.

Schritt 2: Um den Schweißprozess zu starten, wird Anschluss B entlüftet (Anschluss A ist weiterhin mit Druckluft beaufschlagt). Die Kolbenstange fährt daraufhin weiter aus, und die Schweißelektrode hat Kontakt mit dem Blech. Der Zylinder ist jetzt in Arbeitshubposition.

Schritt 3: Um die benötigte Schweißkraft zu erzeugen, wird Anschluss C mit Druckluft beaufschlagt. Der Plunger bewegt sich daraufhin in Richtung Kolbenstange und taucht in das Ölpolster ein. Dadurch steigt der Druck im Öl, und die hohe Schweißkraft wird generiert (Schweißposition). Anschließend wird der Schweißstrom zugeschaltet und die entsprechenden Teile miteinander verschweißt.

Druckübersetzung und Kräfte

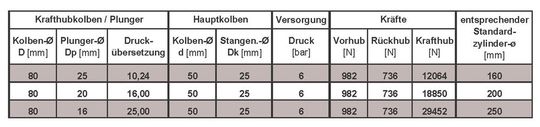

Der Hochkraft-Schweißzangenzylinder generiert hohe Kräfte bei kompakter Bauweise. Für eine 6 bar-Niederdruckversorgung und einen Zylindernenndurchmesser von 80mm sind Druckübersetzungen bis zu 1:25 möglich.

Tabelle 1 zeigt die unterschiedlichen theoretischen Kräfte für einen Zylindernenndurchmesser von 80 mm. Das Durchmesserverhältnis von Krafthubkolben D und Plungerdurchmesser DP (Bild 1) definiert die Druckübersetzung. Analog zu Standard-Pneumatikzylindern sind die Kräfte für den Vor- und Rückhub abhängig vom Hauptkolbendurchmesser d und dem Kolbenstangendurchmesser DK.

Schaltplan des Schweißzangenantriebes

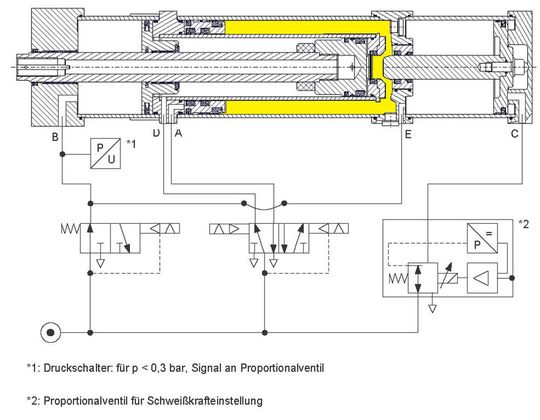

Zur Ansteuerung des Norgren-Schweißzangenantriebs werden verschiedene Ventile benötigt. Bild 3 zeigt, wie die Ansteuerung des Antriebs erfolgen kann.

Das Proportionalventil regelt entsprechend den Anforderungen die benötigten Schweißkräfte. Proportional zu einer eingestellten Spannung stellt dieses einen entsprechenden Druck zur Verfügung, mit dem der Krafthubkolben beaufschlagt wird (Anschluss C). Am Ausgang des Proportionalventils darf jedoch erst Druck anstehen, wenn die Kolbenstange bzw. die Schweißelektrode das zu schweißende Blech berührt. Ein Druckschalter gibt aus diesem Grund ein Einschaltsignal an das Proportionalventil weiter, wenn der Druck in der vorderen Kammer des Arbeitshubkolbens (Anschluss B) entlüftet wird und unter 0,3 bar fällt (Schweißelektrode hat auf Blech aufgesetzt).

Im Weiteren steuert ein 5/2-Wegeventil den Vor- und Rückhub (Anschlüsse D und A) und ein 3/2-Wegeventil den Arbeitshub (Anschluss B) sowie den Rückhub des Krafthubkolbens (Anschluss E).

Aufgeschraubte Ventilplatte sorgt für optimierten Bauraum

Um den benötigten Bauraum von Zylinder und Ventileinheiten zu optimieren und um eine einfache Montage zu ermöglichen, kann der Zylinder optional mit einer aufgeschraubten Ventilplatte ausgerüstet werden. Da das Proportionalventil nicht für jede Anwendung benötigt wird, wird es nicht mit in die Ventilplatte integriert. Der Einsatz des Proportionalventils ist nicht nötig, wenn der einzustellende Druck für den Krafthub dem Versorgungsdruck des Zylinders entspricht. Dann ist ein einfaches elektromagnetisches 3/2-Wegeventil für den Krafthub ausreichend.

Die Ventilplatte ist modular aufgebaut, um ein möglichst großes Anwendungsspektrum abdecken zu können. So können beispielsweise zusätzliche Ventile angeflanscht werden, um weitere externe Funktionen zu übernehmen.

*Dipl.-Ing. (FH) Frank Gevers, Norgren GmbH, custom engineering

Artikelfiles und Artikellinks

(ID:257249)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/04/ef0475f1203cde94bf9dfde98fd7345b/0129243542v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/42/3942b4485d407f41c125113ab81cfc08/grenzebach-am-fsw-gads-herfert-gfsw-burmann-spin-off-close-shot-2000x1125v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/7e/da7e5a5df4c0efb2a27aa760dd94ba4f/0129346755v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/49/bc4957f73a884d8ee1356914659cf2f4/adobestock-325234002--c2-a9-20karyna-20-e2-80-93-20stock-adobe-com-5490x3087v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/56/6256a6a4ceea3/spn-logo-mitschutzzone-rgb.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/132600/132616/65.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/124400/124462/65.jpg)

:quality(80)/p7i.vogel.de/wcms/d3/92/d3928034d6162c91ad8540092a10d083/0123882374v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/21/8a/218aafa0c7e7b7dae7ed66d36509c9c8/0127746892v2.jpeg)