Simulation Mobile Maschinen im Softwaretest

Die Entwicklung neuer Produktgenerationen von Nutzfahrzeugen oder Baumaschinen ist aufwendig. Mit Hardware-in-the-Loop bieten Forschende der Fraunhofer-Gesellschaft eine Möglichkeit, Maschinen in einer Software-Simulation nachzubilden und virtuell zu testen.

Anbieter zum Thema

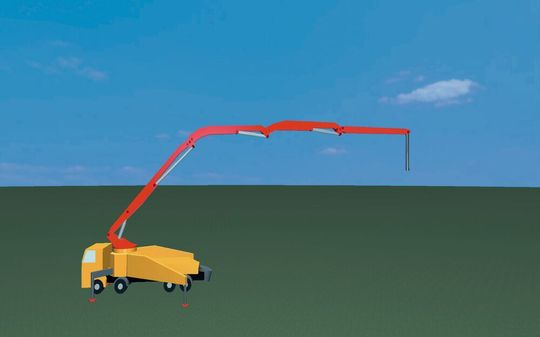

Baumaschinen heben Erde für U-Bahn-Schächte aus, planieren Straßen und hieven tonnenschwere Lasten in schwindelerregende Höhen. Ein Turmdrehkran ist in der Lage, mitten in der dicht besiedelten Stadt einen tonnenschweren Werkzeugcontainer hunderte Meter hoch zu hieven, um diesen zentimetergenau auf der Plattform eines Hochhauses abzulegen. Um diese Aufgaben zu bewältigen, müssen sie nicht nur robust und leistungsstark sein, sondern auch zuverlässig, präzise und sicher. Dementsprechend teuer ist die Entwicklung solcher Maschinen und das Testen der Prototypen.

Unterstützung bietet das Fraunhofer-Institut für Techno- und Wirtschaftsmathematik ITWM in Kaiserslautern mit einem Teststand der besonderen Art: Er basiert auf einem HIL-Simulator (Hardware-in-the-Loop) und ermöglicht es, jede beliebige Maschine und deren Steuerung gekoppelt mit einer Software-Simulation virtuell testen, erklärt Projektleiter Dr. Christian Salzig: „Die zu testenden elektronischen Steuereinheiten werden dafür nicht direkt an das reale System, sondern an einen Teststand mit Digitalem Zwilling und geeigneter Simulationsumgebung angebunden. Die HIL-Plattform stellt sicher, dass aus Sicht des Steuergeräts kein Unterschied zwischen Teststand und Realsystem besteht.“

Designfehler frühzeitig entdecken

Damit das funktioniert, werden die in der Simulation berechneten Signale über passende Schnittstellen an die Steuereinheit gesendet und die Regelsignale der Steuereinheit als Eingabegrößen der Simulation genutzt. Die direkte Anbindung der Steuereinheit – statt nur der Regleralgorithmen – ist der zentrale Unterschied und Mehrwert gegenüber dem einfacheren Software-in-the-Loop. HIL bietet so die Möglichkeit, reale Tests durch virtuell durchgeführte Erprobungen zu ersetzen. Regler können bereits in der Designphase – also noch vor Erstellung des ersten Prototyps – entwickelt und validiert werden.

Dieses Rapid Control Prototyping verkürzt nicht nur die Zeit bis zur Marktreife, sondern vermeidet durch die Co-Entwicklung von Maschine und Reglern Designfehler frühzeitig. Die Validierung von neu implementierten oder adaptierten Regleralgorithmen geschieht automatisiert und damit kostengünstig. Gerade sicherheitsrelevante Situationen oder Fehlerszenarien können wiederholt im HIL-Setup ohne Gefahr für Mensch und Maschine erprobt werden.

Die Ergebnisse der HIL-Simulation sind leicht zugänglich, visualisierbar und bei Bedarf reproduzierbar. Dies schließt Dr. Salzig zufolge auch Größen ein, die im Realsystem nicht erfasst werden, vielleicht sogar gar nicht messbar sind. Mit der steigenden Anzahl von Aktorik und Sensorik sowie der höheren Vernetzung wachsen auch die Anforderungen an Regler, die gar nicht mehr vollumfänglich an Prototypen getestet werden können.

Der Digitale Zwilling macht's möglich

Kernstück der HIL-Simulation ist der Digitale Zwilling. „Das mathematische Modell der Maschine, seiner Zustände und Dynamiken gibt möglichst akkurat das Verhalten seines realen Gegenstücks wieder. Zusätzlich erlaubt das Modell Zugriff auf alle internen Zustände, sodass über die reine Sicht der Steuereinheit hinaus dem Nutzer viele Mehrinformationen zum Systemverständnis geliefert werden können“, so Dr. Salzig. Ein weiterer Vorteil: Dieser Digitale Zwilling könne nicht nur für HIL, sondern in vielen anderen Anwendungen genutzt werden. Beispiele seien Prozessoptimierung, Condition Monitoring oder Predictive Maintenance.

Während einerseits der Motor oder der Antriebsstrang eines Lkw optimiert wird, interessiert den Kranbauer eher, wie der Kran automatisiert Pendelbewegungen der Last kompensieren kann, um ein Kippen zu verhindern.

Bereits etabliert ist HIL etwa in der Automobilindustrie, für die Entwicklung von mobilen Maschinen allerdings stand ein solches System noch nicht zur Verfügung, da die beleuchteten Fragestellungen sehr unterschiedlich sind. „Während einerseits der Motor oder der Antriebsstrang eines Lkw optimiert wird, interessiert den Kranbauer eher, wie der Kran automatisiert Pendelbewegungen der Last kompensieren kann, um ein Kippen zu verhindern. Der unterschiedliche Fokus führt zu anderen Schwerpunkten im Digitalen Zwilling und so auch in den Anforderungen des HIL“, erklärt Dr. Salzig.

:quality(80)/images.vogel.de/vogelonline/bdb/1924900/1924955/original.jpg)

Emissionsfreie Antriebe für mobile Maschinen

Den CO2-Ausstoß auch abseits der Straße reduzieren

Gerade die Wechselwirkung der Arbeitsmaschine mit ihrer Umwelt wie Lasten, Wind oder Bodenbeschaffenheit sei eine typische Spezialanforderung. Der Simulator am ITWM ist an die Anforderungen verschiedener Arbeitsmaschinen angepasst und bietet eine Vielzahl analoger und digitaler Anschlüsse sowie verschiedene Busse.

(ID:47965487)

:quality(80)/p7i.vogel.de/wcms/ef/04/ef0475f1203cde94bf9dfde98fd7345b/0129243542v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/db/58/db58d50add37b2bc32dcbff86b1e1f0c/0129007282v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/5c/335c0ce49c2019c75c5e3c7ee9a89b68/1x1-meldung-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/45/91456f599a95308e641d854b08d99305/0129062501v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/af/60afa3fc9e00296f2cb9a930656fc679/0128763796v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/14/6514050b6e494/wortmarke-isg-rgb-03.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/29/5f2915584e79c/invenio-logo-rz-ohne-sub.png)

:quality(80)/p7i.vogel.de/wcms/c2/c4/c2c4685372d0d148f24d6b98d968b71c/0127467709v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a5/42/a542b50a88a6593826e07700840e8e5b/0127873031v1.jpeg)