Spannelement Mit virtueller Simulation zur optimalen Spannlösung

Der Spanntechnik und Automationsspezialist Schunk verfügt über ein internes Expertennetzwerk, das computergestützte Entwicklungstechnologien (CAE) projektübergreifend koordiniert, effektive Rechenwege nutzt, Erkenntnisse aufbereitet und anschließend wiederverwendbar macht.

Anbieter zum Thema

Wie verformt sich ein Bauteil beim Spannvorgang und bei der Bearbeitung? Welche Spannlösung gewährleistet, dass Werkstücke maßhaltig sind? Wie können vorhandene Spannmittel optimal genutzt werden? Auf diese und ähnliche Fragen liefert die virtuelle Simulation wertvolle Antworten. Mit Hilfe der Finite-Elemente-Methode (FEM) lassen sich unter anderem Verformungen und Belastungen von Bauteilen berechnen. So ist es möglich, einzelne Spannoptionen zu vergleichen und zu optimieren. Das erhöht die Prozess- und Investitionssicherheit, verkürzt die Entwicklungszeit, erleichtert die Auswahl geeigneter Spannmittel und senkt die Kosten.

Simulation des Spannvorganges lohnt sich besonders bei großen und komplexen Werkstücken

Die präzise Bearbeitung großer, dünnwandiger oder besonders komplexer Teile ist oftmals eine Herausforderung. Auf der einen Seite dürfen die Spannkräfte gewisse Grenzen nicht überschreiten, damit sie die Werkstücke nicht deformieren oder gar zerstören. Auf der anderen Seite muss die Spannung so sicher sein, dass die Schnittkräfte sicher aufgenommen werden. Anhand der FEM-Methode lässt sich erkennen, wie sich das Werkstück beim Spannvorgang und bei der Bearbeitung verhält. Auf Basis der Simulation kann eine optimale Kombination aus Spannmittel, Art der Backengestaltung, Spannhöhe, Spannkraft und Drehzahl entwickelt werden. Sie liefert Erkenntnisse zur Bruchmechanik, Steifigkeit, Lebensdauer und zum Schwingungsverhalten der Teile. Vor allem bei komplexen Geometrien und hohen Präzisionsanforderungen, wie etwa bei Lagern, Zahnrädern, Turbogehäusen, Zylinderköpfen oder Bremsringen, bietet die frühzeitige Simulation enorme Vorteile.

Ablauf der Simulation in drei Lastschritten

Um zu simulieren, wie sich ein Werkstück im Spannmittel und während der Bearbeitung verhält, sind nur wenige Daten nötig:

- 3D-Volumenmodell des Werkstücks, beispielsweise CAD-Daten als STEP-Datei

- Angaben zum Werkstoff

- Zerspanungsparameter und maximale Bearbeitungsdrehzahl

- Aufspannskizze mit Spann- und Anlagepunkten

- Vorgaben bezüglich der Haltekräfte/Backenspannkräfte

- Geometrie der Spannbacken, z. B. glatt, Krallenbacken, Pflasterstein

- Maschinendaten, insbesondere Angaben zum Spannzylinder und zur Spindelanordnung

Aus diesen Angaben wird zunächst im CAD-Programm das 3D-Modell der Spannaufgabe modelliert. Anschließend werden im FEM-Programm das Material und die Kontaktflächen der Aufspannung definiert und ein erstes Netz aus einzelnen Elementen mit Anfangs- und Endknoten über die Lösung gelegt. In aufeinander folgenden Lastschritten werden dann die jeweiligen Randbedingungen definiert. So lässt sich beispielsweise in einem ersten Lastschritt simulieren, wie sich das Werkstück verhält, wenn eine definierte Spannkraft an bestimmten Punkten eingeleitet wird. Ein zweiter Lastschritt untersucht, wie sich die Belastung verändert, wenn das Teil beispielsweise in einem Drehfutter hochdreht. Ein dritter Lastschritt schließlich simuliert das Verhalten bei der Bearbeitung.

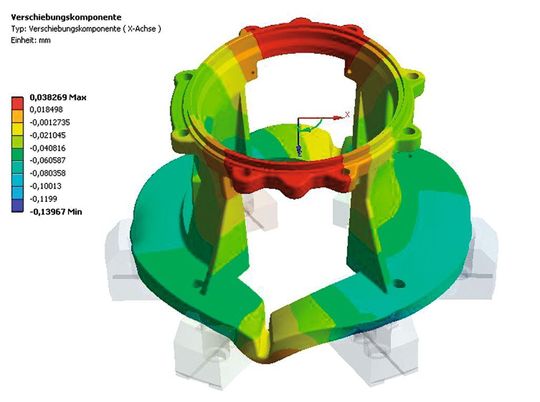

Nach einer ersten Grobberechnung kann das Netz an besonders kritischen Stellen verfeinert und damit die Aussagequalität der Simulation verbessert werden. Eine 3D-Ansicht bzw. -Animation verdeutlicht für jeden einzelnen Lastschritt, welche radialen oder axialen Verformungen auftreten. Dabei sind insbesondere plastische Verformungen oberhalb der sogenannten Streckgrenze relevant, die sich nach der Bearbeitung nicht wieder zurückbilden. Zudem kann anhand der Simulation geprüft werden, ob sich mit einer Spannlösung beispielsweise eine definierte Rundheit erzielen lässt.

Mit Hilfe der FEM-Methode lassen sich die Auswirkungen unterschiedlicher Aufspannungen, Bearbeitungsparameter, ja sogar unterschiedlicher Krafteinleitungspunkte am Werkstück simulieren. Auch Spannlösungen, bei denen beispielweise Nullpunktspannbolzen direkt im Werkstück verschraubt sind, können simuliert werden. Hier liefert die FEM-Methode Aussagen zur Stabilität des Bolzens und der Schraube sowie zu bleibenden Deformationen des Werkstücks.

Beispiel Spannlösung für eine Antriebslaterne

Ein Beispiel verdeutlicht, was mit Hilfe der FEM-Methode möglich ist: Die ALLWEILER AG lässt mit Hilfe der Simulation die Aufspannung von Antriebslaternen aus Gusseisen GG25 untersuchen: Es prüft, ob die Bauteile aus dem Antriebsstrang der Pumpen, die bisher in drei Operationen gefertigt werden, auch in zwei Operationen bearbeitet werden können. Dabei soll unter anderem eine Radialspannung in einem standardisierten 6-Backen-Pendelausgleichsfutter untersucht werden.

Eine erste Simulation zeigt, dass der Rundheitsfehler an der Passung Ø 218 f7 (Toleranz 0,048 mm) nach dem Spannen, Hochdrehen und Bearbeiten 0,054 mm beträgt, also außerhalb des tolerierten Bereichs liegt. Werden in einer zweiten Simulation die Drehzahl erhöht und die Schnittdaten angepasst, gelingt die Operation. Über eine reine Variation der Bearbeitungsparameter kann die ALLWEILER AG die Antriebslaterne also auf einem vorhandenen Standardspannmittel bearbeiten – eine enorme Kosteneinsparung, die ohne eine detaillierte FEM-Analyse kaum oder nur sehr umständlich erreichbar gewesen wäre.

Weil es sich bei der FEM-Methode immer um eine theoretische Berechnung handelt, ist es ratsam, der Simulation einen praktischen Versuch folgen zu lassen. In den meisten Fällen weichen die tatsächlichen Ergebnisse kaum von den berechneten Ergebnissen ab. Allenfalls bei gehärteten Teilen oder Gussteilen mit Gusshaut führen Eigenspannungen im Material manchmal zu einer größeren Differenz.

Schunk bietet Simulation auf Abruf

Weil viele Anwender nicht über eigene Möglichkeiten zur Simulation verfügen, bietet Schunk dieses Know-how auch als eigenständige Dienstleistung an. Anwender profitieren davon mehrfach: Sie erkennen möglichen Schwachstellen bereits im Vorfeld und können auf Basis der Simulation konkrete Konstruktionsvorgaben und -richtlinien erstellen oder gezielt Spannmittel und die Art der Aufspannung definieren. So vermeiden sie unnötige Investitionen oder überdimensionierte Systeme. Die Simulation leistet damit einen wichtigen Beitrag für eine höhere Effizienz bei der Entwicklung und Fertigung neuer Produkte.

(qui)

* xxxxxxxxx

(ID:23079320)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/04/ef0475f1203cde94bf9dfde98fd7345b/0129243542v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/42/3942b4485d407f41c125113ab81cfc08/grenzebach-am-fsw-gads-herfert-gfsw-burmann-spin-off-close-shot-2000x1125v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/7e/da7e5a5df4c0efb2a27aa760dd94ba4f/0129346755v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5f/29/5f2915584e79c/invenio-logo-rz-ohne-sub.png)

:fill(fff,0)/p7i.vogel.de/companies/64/1b/641b1b39912ca/heraeus-wm-amloy-untereinander-rgb.png)

:quality(80)/p7i.vogel.de/wcms/3c/22/3c226896f02d7b4d5af70f4a20f0b5dc/0125814744v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a2/d3/a2d39017ac309ced9e951fffb81b6262/0127044619v2.jpeg)