3D-Metalldruck Metallpulver mit LED statt Laser aufschmelzen

Bisher wurde das Selective Laser- oder das Electron Beam Melting im 3D-Metalldruck genutzt. Wissenschaftlern der TU Graz ist es nun gelungen, das Metallpulver mittels Hochleistungs-LED-Lichtquellen aufzuschmelzen.

Anbieter zum Thema

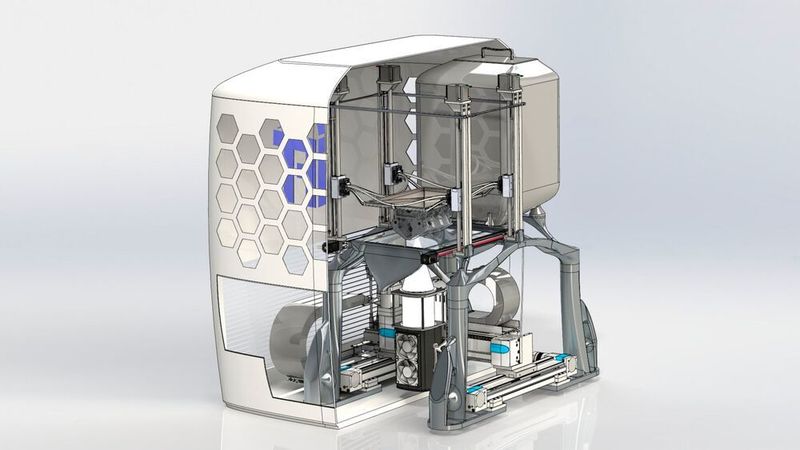

Selective LED based Melting (SLEDM) nennt sich die neue Technologie, die ein Team rund um den Leiter des Instituts für Fertigungstechnik der TU Graz Franz Haas für den 3D-Metalldruck entwickelt und nun zum Patent angemeldet hat.

Die Technologie ähnelt dem Selektiven Laser- (SLM, Selective Laser Melting) oder Elektronenstrahlschmelzen (EBM, Electron Beam Melting), bei dem Metallpulver mittels Laser- bzw. Elektronenstrahl aufgeschmolzen und schichtweise zu einem Bauteil aufgebaut wird. Die zentralen Probleme dieser pulverbettbasierten Fertigungsverfahren sind:

- die zeitintensive Produktion großvolumiger Metallbauteile und

- die aufwendige manuelle Nachbearbeitung

Produktionszeit um Faktor 20 verkürzt

Beim SLEDM-Verfahren wird das Metallpulver mit einem Hochleistungs-LED-Strahl aufgeschmolzen. Der Beleuchtungs-Spezialisten Preworks hat hierfür die Leuchtdioden speziell angepasst und mit einem komplexen Linsensystem ausgestattet. Damit kann der Durchmesser des LED-Fokus während des Schmelzvorgangs zwischen 0,05 und 20 mm verändert werden kann. Das ermöglicht das Schmelzen größerer Volumina pro Zeiteinheit, ohne auf filigrane Innenstrukturen verzichten zu müssen. Die Produktionszeit von Bauteilen verringert sich damit beispielsweise für die Brennstoffzellen- oder Medizintechnik im Durchschnitt um den Faktor 20.

Mühsame Nachbearbeitung entfällt

Zudem haben die Wissenschaftler eine neue Fertigungsanlage entwickelt. Hierbei wird – im Gegensatz zu anderen Metall-Schmelzanlagen – das Bauteil von oben nach unten additiv aufgebaut. Vorteile dieser Fertigung:

- das Bauteil liegt frei

- die benötigte Pulvermenge reduziert sich auf ein Minimum

- die notwendige Nachbearbeitung kann bereits während des Druckprozesses durchgeführt werden

„Das aufwendige, in der Regel manuelle Nachbearbeiten, wie es bei derzeitigen Verfahren notwendig ist, um etwa raue Oberflächen zu glätten und Stützkonstruktionen zu entfernen, entfällt und spart weitere kostbare Zeit“, sagt Franz Haas, Leiter des Instituts für Fertigungstechnik der TU Graz.

Bioresorbierbare Metall-Implantate direkt im OP drucken

Ein Demonstrator des SLEDM-Verfahrens wird bereits im K-Projekt CAMed der Medizinischen Universität Graz berücksichtigt, wo im Oktober 2019 das erste Labor für Medizinischen 3D-Druck eröffnet wurde. Mithilfe des Verfahrens sollen bioresorbierbare Metall-Implantate produziert werden – also vorzugsweise Schrauben, die aus Magnesium-Legierungen bestehen und bei Knochenbrüchen eingesetzt werden.

Diese Implantate lösen sich im Körper auf, nachdem die Bruchstelle zusammengewachsen ist. Eine zweite, den Menschen oft stark belastende Operation wird somit nicht mehr nötig. Die Produktion solcher Implantate wäre dank SLEDM direkt im OP-Saal möglich, denn „ein LED-Licht ist für den OP-Betrieb naturgemäß weniger gefährlich als eine leistungsstarke Laserquelle“, so Haas.

Der zweite Schwerpunkt liegt in der nachhaltigen Mobilität, und zwar in der Fertigung von Bauteilen wie Bipolarplatten für Brennstoffzellen oder Komponenten für Batteriesysteme. „Wir wollen die additive Fertigung mittels SLEDM für die E-Mobilität wirtschaftlich nutzbar machen und SLEDM in diesem Forschungsfeld frühzeitig positionieren“, so Haas, der im nächsten Entwicklungsschritt einen marktfähigen Prototypen dieses 3D-Metalldruckers – „made by TU Graz“ produzieren wird.

(ID:46557585)

:quality(80)/p7i.vogel.de/wcms/e0/ef/e0ef4a7fe986a68c6fb828ad82a65701/newsimage418231-1440x810v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/0b/5f0b02765df72e8959c1f4ffcf4019a3/newsimage418028-2772x1559v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/b7/7ab71ff0f46ee6f0cca611ea898e403a/0129560848v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/54/14548e16d0a6ba249c025bc7c322953e/0129540459v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/42/3942b4485d407f41c125113ab81cfc08/grenzebach-am-fsw-gads-herfert-gfsw-burmann-spin-off-close-shot-2000x1125v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/7e/da7e5a5df4c0efb2a27aa760dd94ba4f/0129346755v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/49/bc4957f73a884d8ee1356914659cf2f4/adobestock-325234002--c2-a9-20karyna-20-e2-80-93-20stock-adobe-com-5490x3087v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/125200/125230/65.png)

:fill(fff,0)/p7i.vogel.de/companies/64/1b/641b1b39912ca/heraeus-wm-amloy-untereinander-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/67/16/6716619b1b4d1/bechtle-plm-logo-1080x1080.png)

:quality(80)/p7i.vogel.de/wcms/21/6d/216d72aa4f185ad13ab87ff3e50961c3/0128118776v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/32/01/32015601da2430a58cf7f09453ac712b/0127315332v2.jpeg)