Verzahnung LowLoss-Verzahnungen für den Praxiseinsatz vorbereiten

Albert Handtmann Elteka und SPN Schwaben Präzision untersuchen zusammen mit der Forschungsstelle für Zahnräder und Getriebebau (FZG) der TU München in einem Forschungsprojekt LowLoss-Verzahnungen hinsichtlich Reibungsverlusten, thermischer Grenzleistungen, Tragfähigkeit und Geräuschentwicklung. Diese Informationen sind für eine anwendungsspezifische Auslegung der Verzahnungen nötig.

Anbieter zum Thema

Die Vorteile von Kunststoff- gegenüber Stahlverzahnungen sind bekannt: wirtschaftlichere Massenfertigung, geringere Bauteilmasse und schmiermittelfreier Einsatz. Reibungsverluste im Trockenlauf sowie die geringe Wärmeleitfähigkeit der Kunststoffe begrenzen hingegen deren Leistungsübertragung. Optimierte Verzahnungsgeometrien, sogenannte LowLoss-Verzahnungen, weisen durch Reduzierung der Gleitanteile im Zahnkontakt deutlich niedrigere Reibungsverluste auf. Sie zeichnen sich gegenüber Standardverzahnungen durch einen kleineren Modul und einer kleineren Profilüberdeckung, einen größeren Eingriffswinkel und der Ausführung als Schrägverzahnung aus (Bild 1).

Für die anwendungsspezifische Auslegung dieser neuen Verzahnungen stehen bislang weder Berechnungs- noch Standardtestverfahren zur Verfügung. Alle relevanten Parameter müssen also in Testverfahren von Grund auf neu bestimmt werden - eine umfangreiche Aufgabe für die FZG-Forscher.

Vergleich der Standardverzahnung mit LowLoss-Varianten

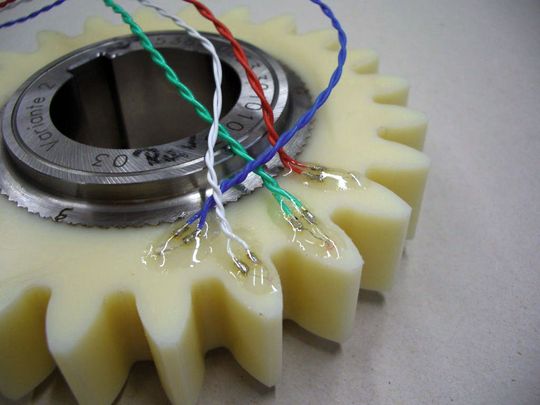

Im Forschungsprojekt kommen zwei LowLoss-Verzahnungsgeometrien in der Paarung Kunststoff-Stahl zum Einsatz. Die verwendeten Kunststoffe Lauramid (ein spezielles PA12 G Polyamid) und Eltimid (ein hochtemperaturbeständiges Polyimid) sind Hochleistungswerkstoffe. Eine "extreme" Verzahnungsauslegung LL40 mit einer Profilüberdeckung εα von deutlich kleiner als 1,0 sowie eine gemäßigte Auslegung LL30 mit einer Profilüberdeckung von εα = 1,0 werden verglichen mit der Referenzverzahnung C20, ebenfalls aus Lauramid und Stahl, mit Standardgeometrie nach DIN 867 (Bild 2).

Deutlich geringere Verlustgrade bei Vortests mit der LowLoss-Geometrie

"Die Verlustgrade der Standardgeometrie C20 im Trockenlauf lagen zwischen sechs und sieben Prozent. Es waren weder Unterschiede bei Ritzelvarianten aus unterschiedlichen Metallen und Fertigungsverfahren erkennbar, noch eine Abhängigkeit von der Drehzahl und dem Lastmoment", erläutert Dipl.-Ing. Matthias Fürstenberger, Projektleiter an der FZG. Lediglich bei höheren Zahnmassentemperaturen über 80 °C (Abb 3) beobachteten die Forscher einen Anstieg der Verlustgrade bis acht Prozent. Es gab eine gute Korrelation zwischen den thermischen Beharrungstemperaturen und der gemessenen Verlustleistung.

Bei Vorversuchen (die konstruktionspraxis berichtete: "Wie die optimale Werkstoffkombination die Verlustleistung bei Zahnräder mindert") mit der LowLoss-Geometrie LL40 traten lediglich Verlustgrade von zwei Prozent auf, also etwa nur ein Drittel der Standardgeometrie.

Artikelfiles und Artikellinks

(ID:24253920)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/04/ef0475f1203cde94bf9dfde98fd7345b/0129243542v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/42/3942b4485d407f41c125113ab81cfc08/grenzebach-am-fsw-gads-herfert-gfsw-burmann-spin-off-close-shot-2000x1125v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/7e/da7e5a5df4c0efb2a27aa760dd94ba4f/0129346755v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/90100/90177/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/62/56/6256a6a4ceea3/spn-logo-mitschutzzone-rgb.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/20800/20842/65.jpg)

:quality(80)/p7i.vogel.de/wcms/db/5f/db5f52c43a894ffb590cbda62ca217bf/0123518002v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7d/7c/7d7cd8313dd957e6c08e4d4731813043/0126944785v2.jpeg)