Kupplung Hohe Wellenversätze problemlos ausgleichen

Ein neuer, mehrlagiger und verlängerter Balg kann einen Lateralversatz von +/– 1 mm ausgleichen. Mit dieser neuen Kupplungsserie verringert sich daher der Zeitaufwand für ein exaktes Ausrichten der Wellen zueinander in Zukunft deutlich und eröffnet außerdem neue Einsatzgebiete.

Anbieter zum Thema

Die Hauptanforderung, die an Kupplungen im allgemeinen Maschinen- und Anlagenbau gestellt wird, ist die spielfreie, torsionssteife Übertragung des Drehmoments bei gleichzeitigem Ausgleich von axialem, lateralem und winkligem Versatz. Eine hohe Betriebssicherheit des Antriebselements ist für die Erfüllung dieser Aufgaben unabdingbar.

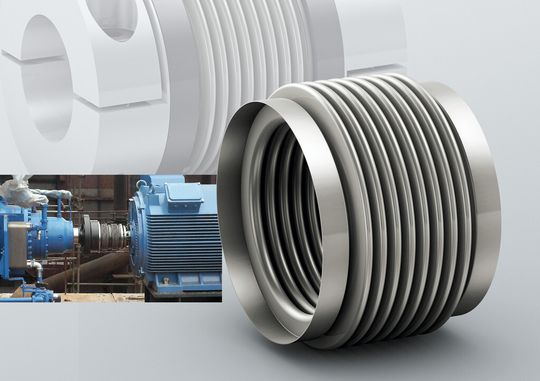

Eine Balgkupplung zum Beispiel zeichnet sich aufgrund der hohen Verdrehsteife durch die präzise Übertragung des Drehmoments aus. Das garantiert die genaue Positionierung des Antriebsstrangs. Metallbalgkupplungen nehmen montagebedingte Fluchtungsfehler sowie Winkel- und Axialversätze innerhalb bestimmter Grenzen auf und können in hoch dynamischen Antrieben bis 120.000 U/min in feingewuchteter Ausführung verwendet werden. Neben der verdrehsteifen Kraftübertragung zählen die geringe Restunwucht, die einfache Montage, der Ausgleich von Fluchtungsfehlern mit geringer Rückstellkraft sowie die geringe Kupplungserwärmung zu den besonderen Eigenschaften einer Balgkupplung.

Moderne Metallbalgkupplungen bestehen grundsätzlich aus zwei Bauteilen: einem Edelstahl-Metallbalg und unterschiedlich ausgeführten Naben. Je nach Applikation und den darauf abgestimmten geometrischen Abmessungen werden Naben als Flansche, Klemmnaben, Spreizdorne oder Konusspannsätze ausgeführt. Während die Nabe für die Anbindung der Kupplung an die An- und Abtriebsseite sorgt, ist es die Aufgabe des meist doppelwandig ausgeführten, zwischen An- und Abtriebsnabe positionierten Edelstahl-Metallbalgs, die konstruktionsbedingten Fluchtungsfehler der zu verbindenden An- und Abtriebswelle zu kompensieren. Mit einer Metallbalgkupplung lassen sich Drehmomentbereiche von 0,1 bis 850.000 Nm und Bohrungsdurchmesser von 3 bis 400 mm abdecken.

Ohne Mühe bis zu 1 mm Versatz mit Metallbalgkupplungen ausgleichen

Der Edelstahlmetallbalg übernimmt zwei Funktionen im Antriebsstrang. Zum einen überträgt er Drehbewegungen und zum anderen kompensiert er Wellenversätze. Diese Ausgleichsfunktion spielt eine wesentliche Rolle innerhalb des gesamten Antriebsstrangs. Würde das Drehmoment über eine starre Anbindung von Antriebs- und Abtriebswelle übertragen, wären die durch den Versatz auftretenden Rückstellkräfte möglicherweise zu groß und könnten Lagerschäden verursachen. Der Metallbalg ist das einzige Ausgleichselement bei torsionssteifen Kupplungen, das während des Dauerbetriebs alle drei möglichen Versatzarten (axial, angular, lateral) kompensiert. Bei Standardanwendungen sind Ausgleichswerte im angularen Bereich bis zu 2° und im lateralen Bereich bis zu 0,35 mm möglich.

In den letzten Jahren stieg die Anfrage für höhere Versätze bei gleichbleibenden Torsionssteifigkeiten stetig. Nachdem meist aus Platzgründen bzw. fehlender Torsionssteifigkeit keine Doppelkardanausführung (Gelenkwellen) eingesetzt werden konnte, musste eine andere Lösung her: Ein mehrlagiger, verlängerter Balg der einen Lateralversatz von +/– 1 mm ausgleichen kann. Mit der neuen Kupplungsserie kann der Zeitaufwand für ein exaktes Ausrichten der Wellen zueinander in Zukunft deutlich verringert werden und eröffnet somit dem Anwender neue Einsatzgebiete. Beim Außendurchmesser weist der neue Metallbalg identische Abmessungen wie die Standardbälge vor und kann somit ohne weiteres in bestehende Anlagen nachgerüstet werden. Die neuen Metallbalgkupplungen decken Drehmomentbereiche von 15 bis 1.500 Nm ab. Lebensdauerversuche bei maximalem Drehmoment und 1,5 mm Lateralversatz über 107 Lastwechsel bei 3.000 U/min garantieren die Funktion der Kupplungen.

Verbindung zur Welle entsteht durch Reibschluss

Die Verbindung zur Welle wird bei der Klemmnabe über die reibschlüssige Verbindung der Klemmung realisiert. Die Nabe ist zweifach geschlitzt und hat im Standard eine Befestigungsschraube. Als Nabenwerkstoff werden je nach Anwendung hochfestes Aluminium, Stahl oder Edelstahl verwendet. Bedingt durch die konstruktive Gestaltung der Klemmnabe ergibt sich eine Unwucht. Um diese Unwucht zu minimieren, wird die Nabe im Regelfall mit Auswuchtbohrungen versehen. Die Klemmnabe kann durch leichtes Schieben axial positioniert werden. Die Klemmung der Kupplungsnabe erfolgt im Standard durch eine seitliche Schraube ISO 4762.

Klemmnaben mit Standardschrauben lassen sich nur bis zu einer gewissen Serie einsetzen. Die Klemm- oder Spannkraft zur reibschlüssigen Übertragung des Drehmomentes steigt bei höheren Drehmomenten ab ca. 1.000 Nm überproportional an.

Dies hat zur Folge, dass immer größere Schrauben (Güte 12.9) eingesetzt werden müssen. Ist im Vergleich bei einer M10-Schraube das Anzugsmoment mit 70 Nm relativ gering, muss bei einer M24-Schraube das Anzugsmoment von 1200 Nm erreicht werden. Dies ist bei der Kupplungsmontage nahezu unmöglich, da der zylindrische Aufbau der Kupplung keine Anlagefläche bietet.

Abhilfe schafft an dieser Stelle ein Vorspannsystem, das auf den Schraubenbolzen aufgeschraubt wird, wobei das Hauptgewinde nur zum Anstellen dient. Richtig positioniert erfolgt das eigentliche Spannen durch Anziehen der einzelnen Druckschrauben. Diese übertragen die Spannkraft gleichmäßig auf das Gewinde und den Untergrund.

Das Hauptgewinde wird nur in die axiale Richtung verspannt. Das Prinzip der „kleinen Druckschrauben um ein großes Gewinde“ ermöglicht die Nutzung einfacher Handwerkzeuge. So muss eine M30-Schraube statt mit 2400 Nm nur noch mit 40 Nm angezogen werden. Bei dem Vorspannsystem tritt kein Loslösen nach dem Anziehen auf. Die vorgespannten Schrauben bleiben konstant fest bei Wechselbeanspruchungen, Vibrationen oder schlagartigen Belastungen.

Vorspannsystem erleichtert Montage der Kupplung

Das neue Vorspannsystem (beginnend ab M16) erleichtert zum einen die Montage der Kupplung und zum anderen ermöglicht sie Kupplungen mit Klemmnabenanbindung nunmehr bis 10 000 Nm zu bauen. Einerseits reduziert sich die Montagezeit der Kupplung um bis zu 60% (Anziehen einer Schraube im Vergleich zu 8 Schrauben im Konus) und andererseits kann die Kupplung radial montiert und demontiert (Schraube) werden. (ud)

Auswahl-Assistent für Kupplungen von R+W

* Frank Kronmüller ist Prokurist, Tobias Wolf Technischer Leiter bei der R+W Antriebselemente GmbH, Klingenberg.

(ID:36047560)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/04/ef0475f1203cde94bf9dfde98fd7345b/0129243542v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/42/3942b4485d407f41c125113ab81cfc08/grenzebach-am-fsw-gads-herfert-gfsw-burmann-spin-off-close-shot-2000x1125v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/7e/da7e5a5df4c0efb2a27aa760dd94ba4f/0129346755v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/56/6256a6a4ceea3/spn-logo-mitschutzzone-rgb.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/67/d2/67d29afcc7c49/oswald-logo-web-big.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/99300/99372/65.png)

:quality(80)/p7i.vogel.de/wcms/99/e4/99e4aca5332716d4c3e1a195405a6065/0123183474v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ea/6b/ea6b631f5be739c8b6ffd50be67535e9/0128260687v2.jpeg)