3D-Druck Forscher drucken erstmals kompletten Elektromotor

Forschern der TU Chemnitz ist es erstmals gelungen, einen Elektromotor komplett aus dem 3D-Drucker herzustellen. Die Materialien Eisen, Kupfer und Keramik verbanden sie mittels Multimaterialdruck.

Anbieter zum Thema

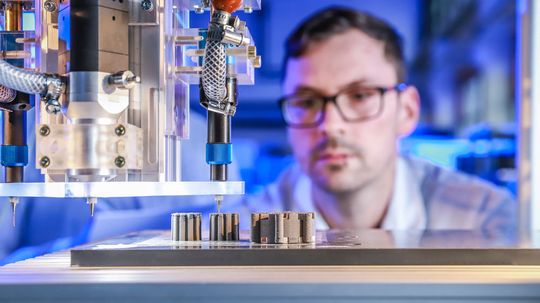

Multimaterialdruck macht es möglich: Forscher der TU Chemnitz gelang es erstmals, einen vollständigen elektrischen Motor mittels 3D-Druck herzustellen. Durch ein Extrusionsverfahren haben die Forscher metallische und keramische Pasten schichtweise in Form gebracht und anschließend gesintert. Das selbstentwickelte 3D-Multimaterial-Druckverfahren erlaubt es, alle wichtigen Komponenten einer elektrischen Maschine in einem Druckvorgang herzustellen. Dazu zählen die elektrischen Leiter aus Kupfer, die zusammen mit Eisen bzw. eisenhaltigen Legierungen die Bildung und Ausrichtung der magnetischen Felder bewirken und die elektrische Isolation aus Keramik, die die Leiter untereinander und gegen die als Magnetkreis bezeichneten Teile aus Eisen isoliert.

„Unser Ziel war es bisher, die Grenze der Einsatztemperatur von elektrischen Maschinen deutlich nach oben zu verschieben“, berichtet Prof. Ralf Werner, Inhaber der Professur für Elektrische Energiewandlungssysteme und Antriebe an der TU Chemnitz. Das erreichen die Chemnitzer Forscher, indem sie die konventionellen, polymerbasierten Isolationsmaterialien durch spezielle Keramiken ersetzen, die eine weitaus höhere Temperaturbeständigkeit aufweisen. Die zulässige Wicklungstemperatur konventioneller Isolationssysteme von maximal 220 °C kann so deutlich überschritten werden. Dadurch ist die Einsatztemperatur elektrischer Maschinen lediglich durch die ferromagnetischen Eigenschaften des Eisens begrenzt, die bis circa 700 °C bestehen bleiben.

Höhere Wärmeleitfähigkeit erhöht Leistungsdichte

Neben der höheren Temperaturbeständigkeit weist das keramische Isolationsmaterial auch eine höhere Wärmeleitfähigkeit auf. Dadurch kann die in den Leitern entstehende Verlustwärme schneller abtransportiert werden. Auf diese Weise erreichen die Wissenschaftler ein weiteres wichtiges Ziel ihrer Arbeit: die Erhöhung der Leistungsdichte elektrischer Maschinen. „Trotz einer prozessbedingten, etwas verminderten elektrischen Leitfähigkeit des Kupfers ist in speziellen Anwendungsfällen eine Steigerung des Wirkungsgrades durch eine deutliche Reduzierung der Wicklungstemperatur möglich“, ergänzt Lorenz.

Grundlage des Verfahrens, das die Chemnitzer Forscher nun zur Marktreife weiterentwickeln wollen, ist die schichtweise Extrusion hochviskoser Pasten. Diese enthalten Partikel der gewünschten Materialien wie Eisen, Kupfer oder Keramik und speziell zugeschnittene Bindemittel. Um die für den Multimaterialdruck notwendige Präzision beim Dosieren der Pasten zu erreichen, arbeiten die Wissenschaftler mit der Firma Viscotec Pumpen- u. Dosiertechnik GmbH in Töging am Inn eng zusammen.

Den aktuellen Stand ihrer Forschung werden die Wissenschaftler vom 23. bis 27. April 2018 auf der Hannover Messe am Gemeinschaftsstand „Forschung für die Zukunft“ zeigen. Dort hoffen die Forscher, weitere Interessenten für ihr neues 3D-Multimaterialdruck-Verfahren gewinnen zu können.

Hannover Messe 2018: Halle 2, Stand A38

:quality(80)/images.vogel.de/vogelonline/bdb/1362900/1362959/original.jpg)

3D-Druck

Wissenschaftler testen 3D-Druck für die Raumfahrt

:quality(80)/images.vogel.de/vogelonline/bdb/1358400/1358470/original.jpg)

3D-Druck

Das erste mit kohlenstofffaserverstärkten Thermoplasten 3D-gedruckte Segelboot

:quality(80)/images.vogel.de/vogelonline/bdb/1344200/1344271/original.jpg)

Stellenmarkt

Konstrukteure für 3D-Druck gesucht wie nie

(ID:45193828)

:quality(80)/p7i.vogel.de/wcms/db/58/db58d50add37b2bc32dcbff86b1e1f0c/0129007282v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/88/d9884abeffa00e8ccf0c16e2bf9d467a/0128935043v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/5c/335c0ce49c2019c75c5e3c7ee9a89b68/1x1-meldung-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/45/91456f599a95308e641d854b08d99305/0129062501v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/34/76/347665b4a52aaba38675a8e52a13aa67/0129038083v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/af/60afa3fc9e00296f2cb9a930656fc679/0128763796v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/130700/130777/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/f8/5ff86500b1b5f/ate-logo2016-cokg-4c.jpg)

:fill(fff,0)/p7i.vogel.de/companies/67/16/6716619b1b4d1/bechtle-plm-logo-1080x1080.png)

:quality(80)/p7i.vogel.de/wcms/da/c3/dac3dc170c02460beed1576f2d936c30/0128750103v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/90/4f906e9fc822c55d279d5bf3674950e8/0127331221v1.jpeg)