Kunststoff Epoxy-Systeme machen Rotorblätter widerstandsfähiger

BASF hat spezielle Epoxy-Systeme und Lacke entwickelt, die Rotorblätter von Windkraftanlagen widerstandsfähiger machen und das Tempo der Rotorblatt-Fertigung um 30 Prozent steigern.

Anbieter zum Thema

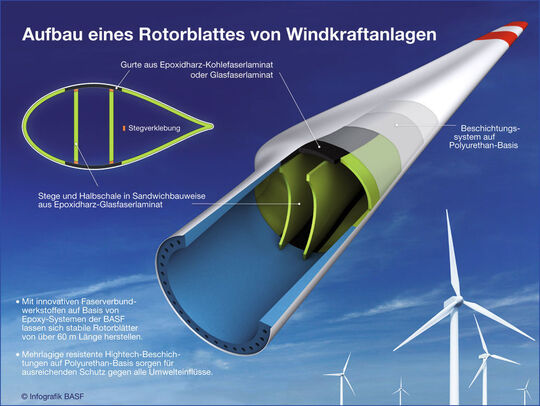

Als umweltfreundliche Energiequelle ist die Windenergie auf dem Vormarsch. Dabei verhelfen immer größere Rotorblätter modernen Windkraftanlagen zu immer höherer Leistung. Die Belastungen, denen so ein Rotorblatt in 90 Metern Höhe ausgesetzt ist, sind enorm: Bei Spitzengeschwindigkeiten von bis zu 300 Kilometern pro Stunde wirken große Kräfte auf die Blattspitzen, die sich dabei um mehr als einen Meter biegen können. Zusätzlich zehren Witterungseinflüsse wie Schnee, Regen, Hitze und UV-Strahlung an den Flügeln. Mit innovativen Epoxy-Systemen für hoch belastbare, faserverstärkte Bauteile und Beschichtungen für die Windflügel unterstützt BASF die Hersteller dieser Giganten. Die Langlebigkeit der Anlagen ist ein entscheidender Faktor zur Steigerung der Wirtschaftlichkeit von Windkraft als klimafreundlicher Energiequelle.

Rotorblätter müssen Betriebszeit von 20 Jahren überstehen

Die Nutzung der Windkraft ist eine Herausforderung für Technik und Material und stellt höchste Anforderungen an die verwendeten Materialien. Damit die Rotorblätter Betriebszeiten von 20 Jahren überstehen, müssen sie sehr stabil und witterungsbeständig sein. Moderne Windflügel bestehen aus Glas- oder Kohlefasermatten, die mit Epoxy-Systemen verklebt werden und so ihre Festigkeit erhalten (siehe Infokasten). „Das funktioniert im Prinzip wie bei einem Zweikomponenten-Kleber. Die erste Komponente bilden künstlich hergestellte Harze und die zweite ist der Härter. Wenn sie vermischt werden, vernetzen sie miteinander“, erläutert Dr. Gregor Daun, Leiter des BASF-Teams zur Entwicklung und Vermarktung von Epoxy-Systemen für Verbundwerkstoffe.

Tempo der Rotorblatt-Fertigung um 30 Prozent steigern

Diese Zweikomponenten-Systeme aus Epoxidharzen und Härtern vermarktet das Unternehmen unter dem Namen Baxxodur. Der Herstellprozess großer Rotorblätter lässt sich mit ihrer Hilfe deutlich beschleunigen. Damit die Werkzeugformen für die Blätter vollständig und schnell gefüllt werden, reagiert der Härter zunächst langsam. Wenn er nach dem Befüllen der Form erwärmt wird, beschleunigt sich dann das Aushärtungstempo. Damit wird die Form schneller für die Fertigung des nächsten Flügels frei. Auf diese Weise können die Hersteller von Rotorblättern das Tempo bei diesem Fertigungsschritt um bis zu 30 Prozent steigern. Durch die Zeitersparnis sinken die Herstellungskosten bei einer gleichzeitig höheren Produktionsmenge, sodass die Stromerzeugung durch Windkraft kostengünstiger und noch wirtschaftlicher wird. Das System haben Zertifizierungsstellen für Windenergieanlagen, wie der Germanische Lloyd, zugelassen.

Teil 2: Die Trends in der Entwicklung der Windenergie

(ID:23119850)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/04/ef0475f1203cde94bf9dfde98fd7345b/0129243542v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/42/3942b4485d407f41c125113ab81cfc08/grenzebach-am-fsw-gads-herfert-gfsw-burmann-spin-off-close-shot-2000x1125v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/7e/da7e5a5df4c0efb2a27aa760dd94ba4f/0129346755v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/50400/50454/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/62/56/6256a6a4ceea3/spn-logo-mitschutzzone-rgb.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/67/dd/67dd61fcae04d/logo-ohne-cc-530x530.png)

:quality(80)/p7i.vogel.de/wcms/ac/ea/acea7d44d715757b99460e569b42b788/0128249094v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/af/19/af197c1fa68e9fff7d553428ea524a76/0126060669v2.jpeg)