Digitaler Zwilling Der Digitale Zwilling – die Schlüsselkomponente für Industrie 4.0

Daten einfach erfassen und austauschen, Zugang zu vielfältigen Informationen und eine beispiellose Interoperabilität – möglich macht's der „digitale Zwilling“. Gründe genug für einen Blick auf die neuesten Entwicklungen in der sich rasch entwickelnden Welt der digitalen Zwillinge.

Anbieter zum Thema

Die Definition eines digitalen Zwillings entwickelt sich ständig weiter [1]. Daher ist es hilfreich, den aktuellen Stand der Forschung auf diesem Gebiet, die Arbeit der deutschen „Plattform Industrie 4.0“ sowie einige Anwendungsszenarien näher zu betrachten, in denen der digitale Zwilling als Schlüsselelement zum Einsatz kommt.

Definition: Was ist ein digitaler Zwilling?

![Die Entwicklung der Definition eines digitalen Zwillings (basierend auf [1]). Die Entwicklung der Definition eines digitalen Zwillings (basierend auf [1]).](https://cdn1.vogel.de/unsafe/540x0/smart/images.vogel.de/vogelonline/bdb/1508700/1508773/original.jpg)

Zunächst galt ein digitaler Zwilling als eine Reihe von realitätsnahen mathematischen Modellen, die das Verhalten von realen Assets (z. B. physische Geräte, Anlagen und Dienste) so genau wie möglich widerspiegeln (im Bild links). Diese Auffassung wurde dann um die simulierten und sichtbaren dynamischen 3-D-Modelle realer Assets erweitert (im Bild Mitte).

Zurzeit wird der Begriff digitaler Zwilling definiert als „ein sich entwickelndes digitales Profil des historischen und aktuellen Verhaltens eines physischen Objekts oder Prozesses, das dabei hilft, die betriebswirtschaftliche Leistung zu optimieren. Der digitale Zwilling basiert auf umfangreichen, kumulativen Echtzeit-Datenmessungen, die dimensionsübergreifend in der realen Welt vorgenommen werden“ [3].

![Informationsdimensionen, die während der Lebenszyklusphasen eines Geräts in den digitalen Zwilling einfließen können (basierend auf [4]). Informationsdimensionen, die während der Lebenszyklusphasen eines Geräts in den digitalen Zwilling einfließen können (basierend auf [4]).](https://cdn1.vogel.de/unsafe/540x0/smart/images.vogel.de/vogelonline/bdb/1508700/1508772/original.jpg)

Diese Informationen werden durch Metadaten, Eigenschaften und Dokumente wie Berichte, Dokumentationen oder betriebliche Verfahrensweisen ergänzt, die in allen Lebenszyklusphasen des Assets erstellt werden. Der wahre Wert eines digitalen Zwillings zeigt sich jedoch erst in der Interaktion mit anderen digitalen Zwillingen oder Softwaretools.

Während der digitale Zwilling am Standort eines Herstellers verschiedene Modelle für das Design und die Fertigung eines Produkttyps enthält, beinhaltet der digitale Zwilling auf der Kundenseite verschiedene Modelle zum Kauf, zur Installation, zum Betrieb, zur Instandhaltung und zur Entsorgung der Produktinstanzen. Der Datenaustausch zwischen digitalen Zwillingen vervollständigt das Bild für beide beteiligten Parteien.

Digitale Zwillinge im Lebenszyklus von Industrie-4.0-Anlagen

Der digitale Zwilling ist ein Schlüssel zu den Vorteilen der Industrie 4.0, denn er bindet Informationen an die einzelnen Assets einer Anlage. Durch kontextspezifische Informationen, die zur richtigen Zeit an der richtigen Stelle zur Verfügung stehen, werden neue Anwendungsszenarien möglich, die mit statischen und daher allgemeinen Dokumentationen und Daten nicht möglich sind.

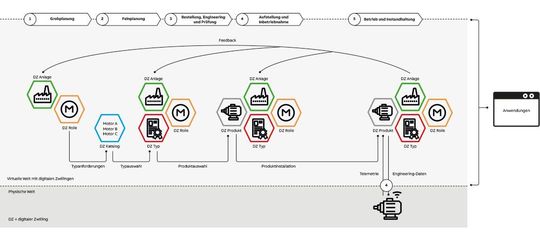

Das Bild verdeutlicht die Vision von ABB für die Planung, den Bau und den Betrieb von Industrie-4.0-Anlagen und die Rolle des digitalen Zwillings in jeder Phase:

- 1. In Schritt 1 muss ein vollständiges digitales Modell basierend auf den Ergebnissen der Planungsphase entwickelt werden (was bei der Industrie 3.0 nicht der Fall ist). Implizites Wissen und Annahmen der Planungsingenieure werden explizit modelliert und im digitalen Zwilling der Anlage gespeichert. Die erforderlichen Geräte werden von Menschen aus einer digitalen Rollenbibliothek gewählt und mit dem digitalen Zwilling der Anlage verknüpft. Die Rollen sind abstrakt und hardwareunabhängig. In späteren Phasen werden einige der spezifizierten Rollen von realen Geräten erfüllt.

- 2. In Schritt 2 sind die Kataloge der Hersteller mit verfügbaren Produkttypen elektronisch zugänglich und können über standardisierte Schnittstellen eingesehen werden. Diese Kataloge enthalten die digitalen Zwillinge von Produkttypen, die alle Aspekte des Lebenszyklus der Typen abdecken und eine Standardschnittstelle für den Zugang zu den Informationen bereitstellen.

- 3. In Schritt 3 werden die gewählten Produkttypen instanziiert und die damit verbundenen Informationen (Kennung, Parameter usw.) in die digitalen Zwillinge der Produktinstanzen eingebunden. Die digitalen Zwillinge der Produktinstanzen werden in den digitalen Zwilling der Anlage eingebunden und mit den jeweiligen digitalen Zwillingen der Produkttypen verknüpft. Bei jedem Schritt werden Informationen ergänzt, und der digitale Zwilling eines Assets reift während des Lebenszyklus einer Anlage. Die digitalen Zwillinge von Produktinstanzen können z. B. für Simulationen und Tests auf Basis der Anlagentopologie genutzt werden. Die Ergebnisse der Simulationen werden wiederum im digitalen Zwilling der Produktinstanzen verwaltet.

- 4. In Schritt 4 werden die realen Produkte mithilfe des digitalen Zwillings von Produktinstanzen bestellt. Dabei werden auftragsrelevante Teile des digitalen Zwillings an den Produktanbieter kommuniziert. Das Produkt wird dann später in die Anlage integriert, konfiguriert, getestet und in Betrieb genommen. In dieser Phase werden die digitalen Zwillinge um Installations- und Inbetriebnahmeinformationen, die Platzierung von Geräten, Seriennummern usw. ergänzt.

- 5. In Schritt 5 werden die digitalen Zwillinge einzelner Produktinstanzen sowie der Anlage um Betriebs- und Wartungsinformationen ergänzt. Dazu gehören z. B. Echtzeit-Parameter, Funktionszustände und die Anzahl der Ausfälle. Bei der „Plattform Industrie 4.0“ [6] organisiert der digitale Zwilling (der dort als „Verwaltungsschale“ bezeichnet wird) Informationen für Anwendungsszenarien in jeweils ein entsprechendes Teilmodell, das Merkmale, Dateien, Methodenaufrufe, externe Verbindungen oder andere Daten für genau dieses Szenario enthält.

:quality(80)/images.vogel.de/vogelonline/bdb/1377900/1377982/original.jpg)

Digitaler Zwilling

Was kann der Digitale Zwilling?

Bei jedem der oben beschriebenen Schritte werden vorhandene Teilmodelle ergänzt oder neue Teilmodelle für das Anwendungsszenario hinzugefügt.

Video: Was ist der Unterschied zwischen dem Digitalen Zwilling und dem digitalen Schatten?

Der digitale Zwilling als Schlüsselelement für Industrie-4.0-Anwendungen

Mithilfe eines digitalen Zwillings können verschiedene Anwendungsszenarien auf effizientere Weise realisiert werden. Im Folgenden sollen einige Beispiele beschrieben werden:

Integriertes Engineering, integrierter Betrieb, integrierte Wartung

![Informationsdimensionen, die während der Lebenszyklusphasen eines Geräts in den digitalen Zwilling einfließen können (basierend auf [4]). Informationsdimensionen, die während der Lebenszyklusphasen eines Geräts in den digitalen Zwilling einfließen können (basierend auf [4]).](https://cdn1.vogel.de/unsafe/540x0/smart/images.vogel.de/vogelonline/bdb/1508700/1508772/original.jpg)

Im Laufe des Lebenszyklus eines Produkts werden verschiedene Informationsquellen, Modelle und Tools relevant. Allerdings ist der Informationsfluss innerhalb bzw. zwischen den einzelnen Lebenszyklusphasen derzeit meist unterbrochen. So können Informationen der Wartungsphase z. B. nicht ohne Weiteres in die Engineering-Phase zurückgeführt werden, um eine bessere Abstimmung der Parameter eines Geräts zu ermöglichen. Dieser unterbrochene Informationsfluss führt nicht nur zu einer Zerstreuung oder gar zum Verlust von Informationen, sondern erschwert auch den Zugang zu den richtigen Informationen.

Ein digitaler Zwilling fungiert als Container zur Integration von Informationen aus verschiedenen Quellen in unterschiedlichen Lebenszyklusphasen. Die darin enthaltenen Informationen können in unterschiedlichen Formaten vorliegen, von verschiedenen Tools stammen und müssen nicht notwendigerweise an einem zentralen Ort gespeichert sein. Ein digitaler Zwilling hilft dabei, den erforderlichen Aufwand für Informationszugriff und -verwaltung zu reduzieren. So kann z. B. vermieden werden, dass Veränderungen während des Betriebs vor Ort manuell in Engineering-Dokumente eingepflegt werden müssen. Die im digitalen Zwilling enthaltenen Informationen können außerdem genutzt werden, um das aktuelle Leistungsverhalten von Assets zu analysieren und Bemessungsdaten für zukünftige Systeme abzuleiten.

:quality(80)/images.vogel.de/vogelonline/bdb/1496300/1496339/original.jpg)

Digitaler Zwilling

So verändert der Digitale Zwilling die Denkweise des Konstrukteurs

Prädiktives Produktdesign, prädiktive Fertigung und prädiktive Analyse

Derzeit ist es nicht möglich, Informationen über Unternehmen hinweg nahtlos auszutauschen. So erfährt der Konstrukteur eines von ABB verkauften Produkts in der Regel nur dann etwas über das Verhalten des Produkts in der Kundenumgebung, wenn der Kunde Gewährleistungsansprüche stellt, Serviceberichte teilt oder dem Anbieter – z. B. über einen Vertriebsmitarbeiter – explizit Rückmeldung gibt. Alle diese Quellen sind jedoch unvollständig und möglicherweise ungenau, d. h. dem Produktdesigner stehen nur beschränkte und ungewisse Informationen für die Konstruktion der nächsten Generation des Produkts zur Verfügung.

Der digitale Zwilling wird als Schlüsselelement für den Informationsaustausch über Unternehmen hinweg gesehen. So können z. B. ausgewählte Betriebs- und Wartungsinformationen zu einem Asset im digitalen Zwilling verwaltet werden und auf geeignete Weise mit externen Beteiligten ausgetauscht werden. Insbesondere die in einem digitalen Zwilling enthaltenen Prozessdaten, Modelle und Ergebnisse von Echtzeit-Simulationen helfen dabei, Anforderungen vorherzusagen und das Design für die nächsten Generationen von Asset-Typen zu verbessern. Prädiktive Analysen helfen Herstellern dabei, zukünftige Herausforderungen sicher vorauszuberechnen. In diesem Anwendungsszenario ermöglicht das Konzept des digitalen Zwillings eine kontinuierliche Verbesserung des Designs von Asset-Typen auf der Grundlage realer Daten.

Plug-&-Produce für Feldgeräte

Um die korrekte Konfiguration für Feldgeräte aus einem bestehenden Prozessdesign abzuleiten, ist heute manuelle Arbeit erforderlich. Zum Teil werden keine standardisierten Beschreibungsformate verwendet, und wenn doch, werden sie möglicherweise nicht offen geteilt. Ist dies doch der Fall, unterscheiden sich die zugrundeliegenden Standards für das Prozess- und Automatisierungsdesign in der Art und Weise, wie sie die gleiche Information wiedergeben. So kann der Informationsfluss überall dort unterbrochen sein, wo Daten weitergeleitet werden.

Hinzu kommt, dass beim Einsatz von Feldbustechnologie die Erkennung, Adressierung, Identifizierung und Online-Konfiguration von Geräten größtenteils eine manuelle und somit fehleranfällige Tätigkeit ist. Außerdem haben Messpunkte, Feldgeräte, Signale usw. in den verschiedenen Tools typischerweise verschiedene Namen oder Kennungen. So ist häufig eine manuelle Übertragung notwendig, um die korrekten Zuordnungen sicherzustellen. Vor allem aber müssen diese Inbetriebnahmeschritte wiederholt werden, wenn einmal ein Gerät während des Anlagenbetriebs ausgetauscht werden muss.

Technologien wie FDI (Field Device Integration) und OPC UA (OPC Unified Architecture) helfen bereits, viele Probleme bei der Inbetriebnahme von Feldgeräten zu mindern.

Ein digitaler Zwilling für Feldgeräte

Der digitale Zwilling für Feldgeräte baut auf diesen Technologien auf und ermöglicht ein Plug-&-Produce-Szenario für Feldgeräte. Durch Einbindung weiterer Standards aus den Bereichen IKT (Informations- und Kommunikationstechnik) und Automatisierung – einschließlich Empfehlungen von Kundeninteressengruppen wie Namur – bündelt der digitale Zwilling alle notwendigen Informationen für das Engineering, die Inbetriebnahme, die Nutzung und den Austausch von Feldgeräten auf einheitliche Weise. Die Verknüpfung zwischen dem digitalen Zwilling und seinem physischen Pendant bietet dem Nutzer die Möglichkeit, Parameter automatisch auf die Feldgeräte herunterzuladen und diese in Betrieb zu nehmen. Während für den physischen Austausch weiterhin geschultes Personal erforderlich ist, ermöglicht der digitale Zwilling eine sofortige Rekonfiguration ohne die Hilfe eines Geräte- oder Prozessexperten.

So reduziert der digitale Zwilling die erforderliche Zeit für das grundlegende Engineering und die Inbetriebnahme eines Feldgeräts von etwa 10 min (vorausgesetzt, es treten keine Probleme auf) auf weniger als 1 s. Bei einer Anlage durchschnittlicher Größe mit 10.000 E/A-Punkten reduziert sich die Arbeit von einer Woche auf wenige Minuten.

:quality(80):fill(efefef,0)/p7i.vogel.de/wcms/60/00/60006dab44358/playout.jpg)

Der Eckpfeiler der Industrieautomation

Dadurch, dass der Informationsfluss über alle Lebenszyklusphasen hinweg erhalten bleibt, ist die systematische Wiederverwendung vorhandener Informationen vom ursprünglichen Prozessdesign von noch größerem Nutzen. Die Konfiguration eines Feldgeräts wird zur unmittelbaren Folge der Absichten des Prozessingenieurs, und der Grund für jede Konfiguration kann objektiv und automatisch auf eine Kundenanforderung zurückgeführt werden. Dies erhöht die Qualität der Engineering-Daten, da Fehler auf das ursprüngliche Prozessdesign begrenzt werden.

Während das IIoT Fahrt aufnimmt, entwickeln sich digitale Zwillinge zu Eckpfeilern der Industrieautomatisierung. Die Fähigkeit zur Implementierung effektiver digitaler Zwillinge wird eine entscheidende Rolle bei der Gestaltung der digitalen Zukunft der Automatisierungslandschaft spielen.

Literaturhinweise

[1] R. Drath (2018): „The Digital Twin: The Evolution of a key Concept of Industry 4.0“. Gastartikel für visIT/Fraunhofer IOSB 2018. Verfügbar unter: https://www.iosb.fraunhofer.de/servlet/is/81724/

[2] M. Grieves (2014): „Digital Twin: Manufacturing Excellence through Virtual Factory Replication“. Whitepaper. Verfügbar unter: http://innovate.fit.edu/plm/documents/doc_mgr/912/1411.0_Digital_Twin_White_Paper_Dr_Grieves.pdf

[3] Deloitte Consulting: „Industry 4.0 and the digital twin – Manufacturing meets its match“. Deloitte University Press, 2017.

[4] C. Ganz: „Digitaler Zwilling – praktisch identisch?“. ABB Review 02/2018, S. 94–95.

[5] C. Wagner et al.: „The role of the Industry 4.0 Asset Administration Shell and the Digital Twin during the life cycle of a plant“. IEEE International Conference on Emerging Technologies and Factory Automation, Limassol, Zypern, 2017.

[6] Plattform Industrie 4.0: „Struktur der Verwaltungsschale“. Verfügbar unter: https://www.plattform-i40.de/I40/Redaktion/DE/Downloads/Publikation/struktur-derverwaltungsschale.pdf

[7] https://www.basys40.de/

* Somayeh Malakuti, Jan Schlake, Sten Grüner, Dirk Schulz, Ralf Gitzel, Johannes Schmitt, Marie Platenius-Mohr, Philipp Vorst, ABB Corporate Research Center, Ladenburg, Kai Garrels, ABB Electrification Products, Heidelberg

(ID:45698716)

:quality(80)/p7i.vogel.de/wcms/ef/04/ef0475f1203cde94bf9dfde98fd7345b/0129243542v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/db/58/db58d50add37b2bc32dcbff86b1e1f0c/0129007282v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/5c/335c0ce49c2019c75c5e3c7ee9a89b68/1x1-meldung-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/45/91456f599a95308e641d854b08d99305/0129062501v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5d/92/5d92eae683273/lenord-bauer.jpg)

:fill(fff,0)/p7i.vogel.de/companies/65/14/6514050b6e494/wortmarke-isg-rgb-03.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/29/5f2915584e79c/invenio-logo-rz-ohne-sub.png)

:quality(80)/p7i.vogel.de/wcms/84/bf/84bf9a9bca99b80e4c9b56e528c36002/0128091771v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/41/30/4130e1758fcbdec6b8b9e72d200eadb6/0123683727v2.jpeg)