Bionik Bionik – Inspiriert von Bienenwaben und Knochen

Ob Zellen, Knochen oder Bäume: Der 3D-Druck macht es möglich, solche Konstruktionen wirtschaftlich herzustellen. Voraussetzung: Ein ganzheitlichen Ansatz und ein vollständig digitalisierter Prozess. Die 3D-Experience-Plattform von Dassault Systémes bietet einen solchen.

Anbieter zum Thema

Stabil, leicht und hochfunktional: Die Natur bei der Konstruktion technischer Bauteile zu imitieren, war zwar schon immer attraktiv, aber bis vor Kurzem kompliziert und teuer. Die klassischen Herstellungsverfahren ließen nur begrenzte geometrische Möglichkeiten zu. Mit der additiven Fertigung dagegen lassen sich jetzt auch hochkomplexe Geometrien realisieren, die sich an der Natur orientieren, beispielsweise Waben- und Spiralformen, selbsttragende Gitteranordnungen und Zellenkonstruktionen, die von Bienenwaben oder Knochen inspiriert sind.

Für die Verwendung solcher Strukturen spricht auch, dass damit Leichtbau-Konstruktionen umgesetzt werden können: Die bionische Konstruktionsmethodik, kombiniert mit 3D-Druck, reduziert laut einer Bitkom-Studie „3D-Druck – Erfolgsgeschichte für den Digitalstandort“ von 2017 Materialgewicht und Gesamtmaterialverbrauch einzelner Teile um bis zu 90 Prozent. Doch erst eine an die additive Fertigung angepasste, vollständig virtuelle Produktentwicklung ermöglicht es, von all diesen Vorteilen zu profitieren und gleichzeitig kostspielige Probe- bzw. Fehldrucke zu vermeiden.

Ein einheitliches Datenmodell und eine kollaborative Plattform

„Eine erfolgreiche additive Fertigung erfordert einen ganzheitlichen Ansatz, bei dem verschiedenste Disziplinen und Abteilungen eng zusammenarbeiten“, erläutert Michael Werner, Experte für Simulationslösungen bei Dassault Systèmes: „Eine zentrale Business-Plattform hilft, die verschiedenen Sichten in einer Entwicklungsumgebung zusammenzubringen, vorausgesetzt sie basiert auf einem einheitlichen Datenmodell und einer gemeinsamen grafischen Oberfläche, wie dies die 3D-Experience Plattform bietet.“

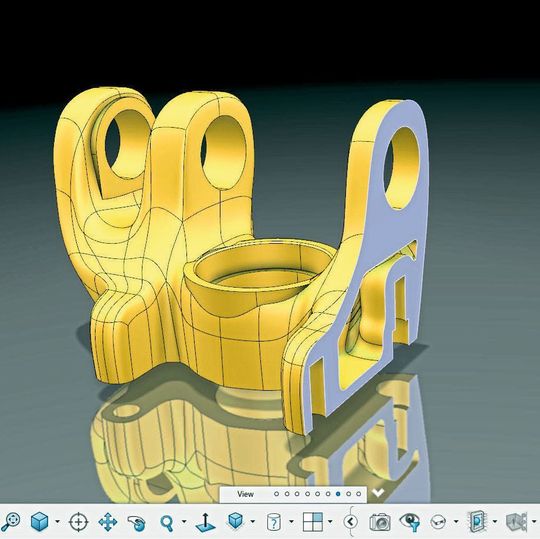

Bisher arbeiteten fast alle an der Produktentwicklung Beteiligten mit getrennten Modellen: Angefangen beim Geometrie-Modell (CAD) über ein Modell für die Fertigung und die Montage bis hin zu funktionsbeschreibenden Simulationsmodellen, an denen beispielsweise Physik-Modellierungen durchgeführt wurden. Das war laut Werner jedoch uneinheitlich, ineffizient und teuer. Durch ein einheitliches Datenmodell und eine kollaborative Plattform können nun alle diese Modelle miteinander verknüpft werden – unternehmensweit oder sogar -übergreifend. Basierend auf dem Geometriemodell lassen sich die jeweils benötigten, unterschiedlich detaillierten Funktionsmodellierungen hinzufügen und so modellbasiert alle Produktentscheidungen virtuell unterstützt treffen. Außerdem werden Änderungen an der Geometrie automatisch in den Funktionsmodellen berücksichtigt, ohne diese erneut von Beginn an aufbauen zu müssen.

Mit Hilfe der zentralen Plattform und dem einheitlichen Datenmodell können Unternehmen alle relevanten Konstruktions- und Fertigungsentscheidungen vorab digital abbilden: So unterstützen unter anderem Simulationen die Konstrukteure bei der Findung des idealen Bauteildesigns unter Berücksichtigung der funktionalen Anforderungen. Dabei können sie unterschiedliche Designvarianten konzipieren lassen und diese analysieren und vergleichen. Zum Beispiel lässt sich unter Einbeziehen aller weiteren Vorgaben rasch das Produktgewicht reduzieren.

Erkenntnisse zur weiteren Verbesserung des Bauteils ableiten

Wie bei anderen Verfahren, weicht auch bei der additiven Fertigung das hergestellte Bauteil in der Regel leicht von der ursprünglichen Konstruktion ab. Beim 3D-Druck liegt das unter anderem an thermischen Eigenspannungen. Durch den digitalisierten Prozess lässt sich das konstruierte Bauteil mit dem virtuell gefertigten Bauteil detailliert vergleichen. Mit Hilfe spezieller Applikationen kann der Entwicklungsingenieur die vorhergesagten Abweichungen im Vorfeld kompensieren. „Durch das nahtlose digitale Abbild des Entwicklungsprozesses lassen sich aus jedem einzelnen Schritt Erkenntnisse zur weiteren Verbesserung des Bauteils ableiten“, erklärt Werner. Bevor dieses tatsächlich gedruckt wird, können Unternehmen die unterschiedlichsten Varianten auf ihre Herstellbarkeit testen – zum Beispiel auch komplexe organische Formen.

90 Prozent Gewicht eingespart

In einer Design-Studie hat Dassault Systèmes ein Bauteil entwickelt, das aus Kunststoff gedruckt wird. An besonders belasteten Stellen legt der 3D-Drucker einen dünnen Kevlarfaden ein, bevor die nächste Schicht aufgespritzt wird. Es handelt sich um ein Teil eines Gelenks in einem Heuwender, das seinen Vorgänger aus Metallguss ersetzt. Ziel war eine deutliche Gewichtsreduktion.

Schaut man sich die Lasten in der Finiten Elemente Analyse (FEA) an, fällt auf, dass an dem alten Bauteil vielleicht die Hälfte des Volumens keinerlei Last aufnimmt und damit nur unnötig Gewicht und Kosten verursacht. Vielen Ingenieuren widerstrebt es jedoch, bisheriges Material wegzulassen. Die Software hilft dabei, umzudenken. In der Praxis sieht das zum Beispiel wie folgt aus: Als Erstes entwerfen die Konstrukteure das Bauteil in einem CAD-Programm. Nun werden mit Hilfe von Simulationslösungen geometrische Varianten des Bauteils errechnet und diese analysiert. Dabei berücksichtigt das Programm automatisch auch die Herstellbarkeit durch das angegebene Fertigungsverfahren. Dieser Prozess aus Simulation, Analyse und Verbesserung der Konstruktion wird automatisch solange wiederholt, bis das Bauteil dem gewünschten Ergebnis so nah wie möglich kommt, also zum Beispiel möglichst wenig wiegt.

Jetzt kommt die Bionik ins Spiel: An einem Baum werden Äste nicht einfach grundsätzlich dicker, damit sie Wind und Schnee besser standhalten, sondern zusätzliches Holz wächst nur an neuralgischen Stellen. Deshalb stehen Äste nicht senkrecht und scharfkantig vom Stamm ab, sondern haben oben eine Kurve als Übergang und zwischen Wurzel und Stamm zur Unterstützung zusätzliches Material. Solche weichen Übergänge sind in der Natur üblich, optimal auf die Lasten abgestimmt, jedoch aufwändiger zu konstruieren.

Gitter-Innenstrukturen mit 3D-Druck erstmals akkurat herstellen

Mit Hilfe der entsprechenden Software lassen sich solch weiche Übergänge erzeugen und gleichzeitig die innere Struktur optimieren. Zusätzlich können im Inneren unterschiedliche Gitterstrukturen eingebracht werden, die der Natur nachempfunden sind, etwa einem Knochen, der dank seiner porösen Füllung leicht und dennoch steif ist. Solche Gitter-Innenstrukturen lassen sich mit 3D-Druck erstmals akkurat herstellen. An Übergängen ist das Gitter im Inneren des Bauteils verdickt, an manchen Stellen sind die Lücken klein, an anderen sehr luftig. So werden neuralgische Bereiche verstärkt bei gleichzeitig wenig Materialverbrauch. Das oben erwähnte Bauteil am Heuwender wurde mit Hilfe der Simulationslösung Simulia Tosca Structure optimiert. Es spart 90 Prozent Gewicht im Vergleich zu seinem Vorgänger ein, ist aber genauso stabil wie das alte Gussteil. (jup)

:quality(80)/images.vogel.de/vogelonline/bdb/1461100/1461193/original.jpg)

Konstruktion

Solidworks 2019: Komplexe Probleme schneller lösen

:quality(80)/images.vogel.de/vogelonline/bdb/1462200/1462212/original.jpg)

Leichtbau

Bionik in die Entwicklung integrieren

(ID:45445697)

:quality(80)/p7i.vogel.de/wcms/d9/88/d9884abeffa00e8ccf0c16e2bf9d467a/0128935043v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/16/5b/165bd196e7464fd3032451a556750195/0128413917v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/45/91456f599a95308e641d854b08d99305/0129062501v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/34/76/347665b4a52aaba38675a8e52a13aa67/0129038083v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/af/26/af2685741cc51ff674decf27b727bef0/0128999676v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/af/60afa3fc9e00296f2cb9a930656fc679/0128763796v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/4b/674be74651853db8037192a5e7ab8e53/0128523171v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/99/bc99e0a006b9685644a8eca2df909cfd/0128467800v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/67/80/6780c449a3e8d/franke-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/1b/641b1b39912ca/heraeus-wm-amloy-untereinander-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/67/16/6716619b1b4d1/bechtle-plm-logo-1080x1080.png)

:quality(80)/images.vogel.de/vogelonline/bdb/1448900/1448983/original.jpg)

:quality(80)/images.vogel.de/vogelonline/bdb/1448900/1448985/original.jpg)

:quality(80)/images.vogel.de/vogelonline/bdb/1448900/1448986/original.jpg)

:quality(80)/p7i.vogel.de/wcms/fe/f6/fef62890a26a81d1deca3b6d08085f17/0125580020v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/8a/f38a8a39b6908fb5577badc42148f8ce/0123218970v2.jpeg)