Kupplungen Auswahlkriterien und Eigenschaften von Sicherheitskupplungen

Der Vorteil einer mechanisch schaltenden Sicherheitskupplung besteht darin, dass in der gesamten Anlage eine einzige Sicherheitskomponente pro Achse benötigt wird. Somit muss auch nur diese überwacht werden. Bei Überlast sorgt sie für eine Zwangstrennung der An- und Abtriebsseite im Millisekundenbereich.

Anbieter zum Thema

Der Aufwand, einen Antriebsstrang im Maschinenbau mit seinen zahlreichen unterschiedlichen Komponenten zu dimensionieren, hat in den letzten Jahren deutlich zugenommen. Dementsprechend sind auch die für die Auslegung von Maschinenelementen, beispielsweise Kupplungen, notwendigen Konstruktionen und Berechnungen immer umfangreicher geworden. Im Zusammenhang mit der Auslegung spielen physikalische Größen, wie Drehmoment, Torsionssteifigkeit, Drehzahl, Federsteifigkeit, Trägheitsmoment, Unwuchten oder Spielfreiheit eine zentrale Rolle.

Die Wuchtgüte als wichtige Größe

Damit Antriebsstränge eine hohe Laufruhe erzielen, sollte die Unwucht der gesamten Anlage möglichst klein sein. Unwuchten entstehen aufgrund von nicht symmetrischen Bauteilen. Die daraus resultierende ungleiche Massenverteilung erzeugt überproportionale Fliehkräfte, die zu Schwingungen führen.

Dadurch wird die Laufruhe des Gesamtsystems beeinträchtigt. Abhilfe schaffen so genannte Auswuchtbohrungen, die meist direkt an der Unwuchtstelle angebracht werden. Sie sorgen für eine gleichmäßige Massenverteilung im gesamten Bauteil. In der Antriebstechnik sind Wuchtgüteklassen festgelegt, die eine maximale Restunwucht beschreiben. Gängige Klassen sind G 16, G 6,3 und G 2,5. Dabei steht die kleinere Zahl für eine höhere Wuchtgüteklasse (geringere zulässige Restunwucht).

Unterschiedliche Auslegungsverfahren für Kupplungen

Sicherheitskupplungen, die nach dem Kugel-Rast-Funktionsprinzip arbeiten, sind in den meisten Anwendungen nach dem Ausrastdrehmoment ausgelegt. In hochdynamischen Anwendungen kann zusätzlich nach der Resonanzfrequenz berechnet werden wobei die Torsionssteifigkeit ebenfalls eine erhebliche Rolle spielt.

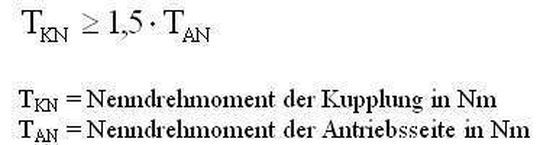

Eine schnelle und überschlägige Auslegung der Kupplung geschieht über das Ermitteln des Nenndrehmoments oder des Ausrastdrehmoments. Bei diesem Drehmoment rastet die Kupplung aus und trennt die An- und Abtriebsseite voneinander. Das Ausrastdrehmoment liegt über dem regelmäßig anliegenden Drehmoment der Antriebsseite. Um Beschleunigungsmomente und andere Einflussfaktoren überschlägig mit zu berücksichtigen, hat sich in der Praxis der Multiplikationsfaktor 1,5 bewährt. Somit lässt sich die Kupplung nach folgender Formel sicher auslegen:

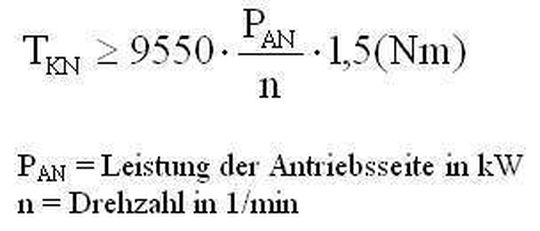

Das Nenndrehmoment der Antriebsseite TAN kann meist auf dem Typenschild der jeweiligen Antriebseinheit abgelesen werden. Fehlt diese Angabe, so lässt sich das Nenndrehmoment der Antriebsseite mit einer Formel, die das Verhältnis der Anlagenleistung zur Drehzahl berechnet, einfach bestimmen. Die im Maschinenbau übliche Zahl 9550 kann als Konstante zum Umrechnen in Nm betrachtet werden.

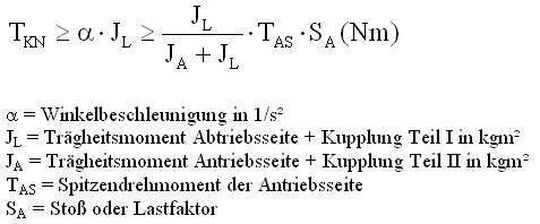

Eine weitere Variante ist das Auslegungsverfahren nach dem Beschleunigungsmoment (Anfahren ohne Last). Diese Methode berücksichtigt die Massenverteilung und die Trägheitsmomente des Antriebsstrangs. Mit Hilfe eines Korrekturfaktors (Stoß- oder Lastfaktor), der je nach Maschine und Anwendung festgelegt ist, wird das Beschleunigungsdrehmoment bestimmt. Im Allgemeinen teilt sich der Stoß- oder Lastfaktor in drei Gruppen auf:

- SA = 1 (harmonische Beanspruchung)

- SA = 2 (periodische Beanspruchung)

- SA = 3-4 (nicht periodische Beanspruchung)

Die nachstehende Formel spiegelt diese Beziehung wieder:

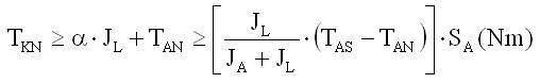

Die präziseste und aufwändigste Drehmomentbestimmung zum Ermitteln der geeigneten Sicherheitskupplung ist das Berücksichtigen des Beschleunigungs- und des Lastdrehmoments (Anfahren unter Last). Diese Auslegung simuliert einen Anwendungsfall, in dem ständig unter Belastung beschleunigt und abgebremst wird. Zusätzlich zum Beschleunigungsdrehmoment wird das Lastdrehmoment addiert.

Nachfolgende Formel mit Differenzierung der einzelnen Größen beschreibt den Zusammenhang.

????

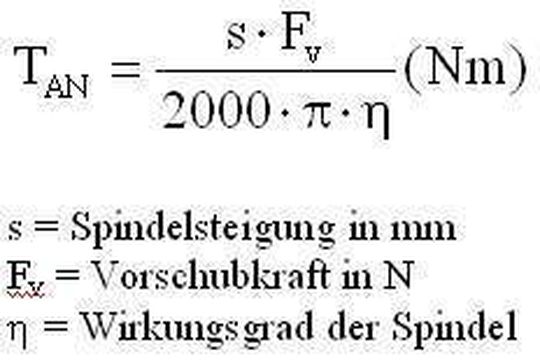

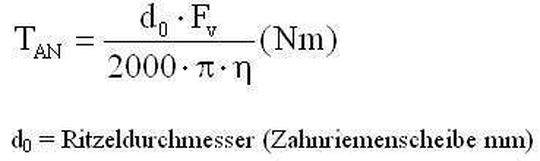

Die drei beschriebenen Auslegungsverfahren beziehen sich auf die Herstellerangaben zur Antriebs- und der Abtriebseinheit. Neben den Drehmomenten werden ausschließlich Massenträgheitsmomente und eventuell auftretende Beschleunigungen mit berücksichtigt. Eine weitere Möglichkeit das Ausrastdrehmoment zu bestimmen, ist die Auslegung nach der Vorschubkraft. Diese Methode lässt sich je nach Gestaltung des Antriebstrangs sowohl auf Spindelantriebe als auch auf Zahnriemenantriebe anwenden.

Bei Spindelantrieben spielen neben der Vorschubkraft der gesamten Einheit die Spindelsteigung und der Wirkungsgrad der Spindel eine wesentliche Rolle. Mit der folgenden Formel lässt sich das anliegende Drehmoment berechnen.

Wird die Antriebsseite mit der Abtriebsseite nicht über eine Spindel, sondern über einen Zahnriemenantrieb verbunden, berechnet sich das anliegende Drehmoment so:

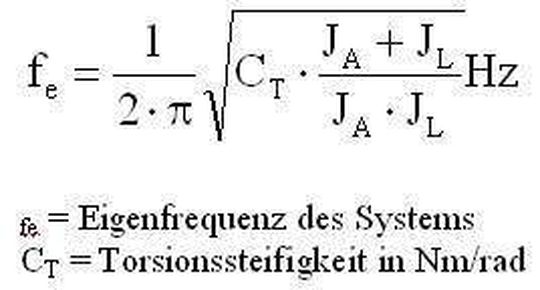

Legt man darüber hinaus die Kupplung nach der Resonanzfrequenz aus, erfordert dies detaillierte Kenntnisse der einzelnen Parameter. Jeder Körper, jede Komponente im Antriebsstrang weist eine Eigenfrequenz auf. Im Bereich dieser sogenannten Resonanzfrequenzen sollte die Anwendung nicht betrieben werden.

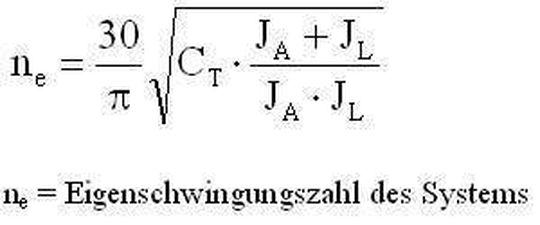

Mit der nachfolgenden Berechnungsformel ist sowohl die Resonanz der Kupplung als auch die des gesamten Antriebsstrangs überschlägig zu berechnen. Vorraussetzung ist jedoch, dass man die Massenträgheitsmomente der einzelnen Komponenten zusammenfasst. Somit lässt sich das Gesamtmassenträgheitsmoment ermitteln. Die Torsionssteifigkeit des gesamten Antriebsstrangs hat ebenfalls großen Einfluss auf die Schwingungen. Die Resonanzfrequenz in der Einheit Hertz (Hz) berechnet sich so

und die Eigenschwingungszahl in der Einheit 1/min wie folgt

Die Torsionssteifigkeit der gesamten Anlage spielt beim Auslegen und Konstruieren von Maschinen eine wesentliche Rolle. Ob eine Maschine steif oder dämpfend auszulegen ist, hängt von der jeweiligen Anwendung ab. Grundsätzlich sollte die Steifigkeit aller Einzelkomponenten und somit auch der Kupplung berücksichtigt werden.

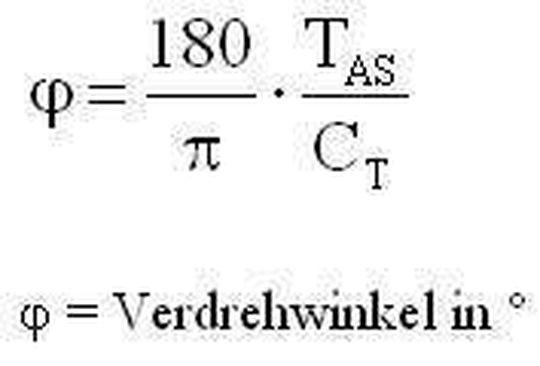

Die Theorie sagt, dass ein Körper sich unter einer bestimmten Belastung (Drehmoment) um einen definierten Winkel verdreht. Der Grad der Verdrehung wird durch die Steifigkeit des Körpers (arbeitet gegen das Drehmoment) bestimmt. Die folgende Formel veranschaulicht diese Beziehung:

Zum genauen Bestimmen und Auslegen der Sicherheitskupplung nach Drehmoment, Resonanzfrequenz oder Torsionssteifigkeit ist es ratsam, Rücksprache mit den jeweiligen Kupplungsherstellern zu nehmen. Deren langjährige Erfahrung in der Kupplungsauslegung gewährleistet in nahezu allen Bereichen und Anwendungen die richtige Dimensionierung.

Von Sicherheitskupplung wird schnelles Trennen und geringe Restreibung erwartet

Heutige Sicherheitskupplungen, die in Maschinen und Anlagen eingesetzt werden, müssen in der Regel zwei prägnante Verhaltensmuster aufweisen. Bei Überlast sind An- und Abtriebsseite zum Schutz des gesamten Antriebsstrangs in einer Abschaltzeit von wenigen Millisekunden zu trennen. Vorrangiges Ziel ist: Je schneller die Kupplung die Antriebs- von der Abtriebseite trennt, umso geringer sind die Folgekosten aufgrund von Schäden im gesamten Antriebsstrang.

Nach Ausrasten der Sicherheitskupplung darf die auftretende Restreibung nicht zu groß werden, um gekoppelte Bauteile durch Massenträgheitsmomente nicht weiter zu beschleunigen. Hier ist das Ziel: Je weniger Restreibung die Kupplung aufweist, umso geringer ist die Belastung für die An- oder Abtriebsseite im ausgerastetem Zustand.

Beide Sicherheitsanforderungen werden von einer speziell geprägten Tellerfeder erfüllt (Bild 5). An der x-Achse des Diagramms ist die Schaltzeit in ms, an der y-Achse das Drehmoment der Antriebseinheit in Nm aufgetragen. Die im Diagramm rot gekennzeichnete Fläche ergibt sich aus der Kennlinie der Ausrastgeschwindigkeit und aus dem anliegenden Drehmoment im Antriebsstrang.

Verwendet man anstelle von geprägten Tellerfedern konventionelle Tellerfedern, reagiert die Kupplung langsamer auf die Überlast. Das Abschalten oder Zwangstrennen von Antriebs- und Abtriebsseite geschieht um einige Millisekunden später.

Massen der Bauteile beeinflussen Ausrastgeschwindigkeit

Ein weiterer Faktor, der die Ausrastgeschwindigkeit beeinflusst, sind die Massen der Bauteile, die beim Ausrasten in axiale Richtung beschleunigt werden müssen. Beispiel hierfür ist der Schaltring. Dieser sollte leicht sein, um eine möglichst schnelle axiale Bewegung ausführen zu können. Die rot gekennzeichnete Fläche im Diagramm beschreibt die Arbeit, die beim Ausrastvorgang verrichtet werden muss.

Je größer die Fläche in dem Diagramm, desto mehr Wärmeenergie wird freigesetzt und muss aus dem Antriebsstrang abgeführt werden. Sicherheitskupplungen dieser Bauart verfügen über ein optimales Ausrastverhalten und zeichnen sich durch eine entsprechend kleine Fläche innerhalb des Diagramms aus.

Für den konstanten Einstellbereich der Sicherheitskupplung und das geringe Restreibungsmoment bei Trennung von An- und Abtriebsseite ist eine spezielle Federcharakteristik der Tellerfeder verantwortlich. Die Tellerfeder wird nicht wie üblich auf der Standardkennlinie, sondern auf der degressiven Kennlinie genutzt. Nachdem alle Sicherheitskupplungen mit induktiven Näherungs- oder Endschaltern überwacht und abgefragt werden sollten, ist ein Schaltweg des Schaltrings erforderlich. Damit diese auch bei grober Verunreinigung sicher arbeiten und überwacht werden können, sollte der Schaltweg so groß wie möglich sein.

Mit dem Einstellen der Kupplung auf dem abfallenden Ast der Kennlinie und der geringen Federkraft im zusammengedrückten Zustand der Tellerfeder ist diese Anforderung optimal erfüllt. Je nach Kupplungsgröße und anliegendem Drehmoment kann ein Schaltweg von 0,7 bis 3 mm erreicht werden. Somit ist ein zuverlässiger Schutz der Anlage oder Maschine durch die Erkennung des Endschalters gegeben.

* Tobias Wolf ist Produktmanager bei R+W Antriebselemente

(ID:251657)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/04/ef0475f1203cde94bf9dfde98fd7345b/0129243542v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/42/3942b4485d407f41c125113ab81cfc08/grenzebach-am-fsw-gads-herfert-gfsw-burmann-spin-off-close-shot-2000x1125v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/7e/da7e5a5df4c0efb2a27aa760dd94ba4f/0129346755v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/49/bc4957f73a884d8ee1356914659cf2f4/adobestock-325234002--c2-a9-20karyna-20-e2-80-93-20stock-adobe-com-5490x3087v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/e3/68e36a35a1ae4/sk-logo-148x148px.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/79/68791aa75c377/logo.png)

:fill(fff,0)/p7i.vogel.de/companies/64/81/6481822b11192/logo-148x148px.jpeg)

:quality(80)/p7i.vogel.de/wcms/76/04/7604759504d83a8ee58cc42450ea9496/0126398116v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5b/c4/5bc485bc395cf0b222e6cc21ad9308ed/0126119830v2.jpeg)