Stoßdämpfer Auf dem Weg zum ersten vollaktiven und rekuperationsfähigen Pkw-Stoßdämpfer

Die kürzlich geschlossene Kooperation zwischen ZF Friedrichshafen und Levant Power ebnet den Weg für eine revolutionäre Stoßdämpfertechnologie. Ihr Ziel: den ersten vollaktiven und rekuperationsfähigen Dämpfer der Welt zur Serienreife entwickeln und auf den Markt bringen.

Anbieter zum Thema

Automobilhersteller suchen schon lange nach einem Fahrwerk, das gleichzeitig sportliches Handling und den Komfort einer Oberklasselimousine bietet. Die Schwierigkeit dabei besteht darin, einen Ausgleich zwischen Komfort- und Handlingseigenschaften zu finden; guter Komfort erfordert eine weiche Dämpfung, die Unebenheiten ausgleicht, wohingegen die Dämpfung für optimales Handling eher straff ausgelegt sein sollte.

Die bisherigen Versuche, ein aktives Dämpfungssystem mit möglichst großer Bandbreite zu schaffen, sind an den hohen Kosten, der Komplexität und dem Energieverbrauch gescheitert. ZF und Levant Power arbeiten nun an der Entwicklung der GenShock-Technologie, die darauf abzielt, die vielen Vorteile des aktiven Dämpfers bei gleichzeitig geringem Energieverbrauch, minimaler Komplexität und akzeptablen Kosten zu nutzen.

Revolutionäre Stoßdämpfertechnologie im Fokus

Die kürzlich geschlossene Kooperation zwischen der ZF Friedrichshafen und der in Woburn, Massachusetts, USA, ansässigen Levant Power ebnet den Weg für eine revolutionäre Stoßdämpfertechnologie: „Wir freuen uns auf die intensive Zusammenarbeit mit Levant Power. Sie hat zum Ziel, den ersten vollaktiven und rekuperationsfähigen Dämpfer der Welt zur Serienreife zu entwickeln und auf den Markt zu bringen. Damit treiben wir effiziente und auf die globalen Anforderungen zugeschnittene Innovationen voran“, betont Rolf Heinz Rüger, bei ZF verantwortlich für das Geschäftsfeld Dämpfungsmodule in der Division Fahrwerktechnik.

“Das Fahrerlebnis wird von Komfort und Handling bestimmt. Mit der gemeinsamen GenShock-Technologie werden ZF und Levant dieses Erlebnis neu definieren,” sagt Shakeel Avadhany, Gründer und CEO von Levant Power.

Ventil neu gedacht

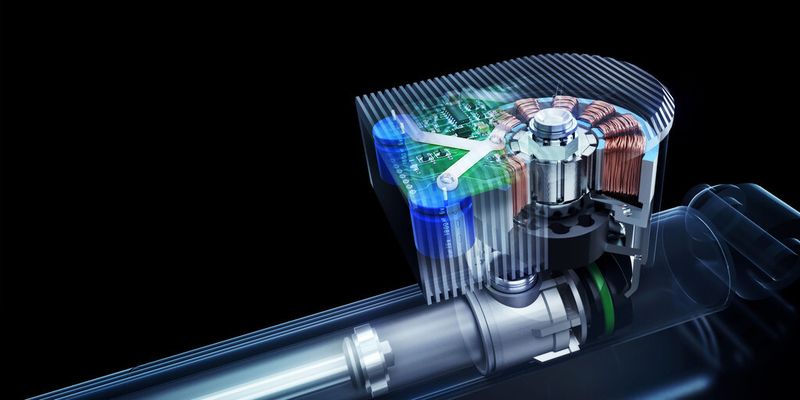

Die technologische Basis des aktiven, rekuperierenden Systems bildet eine neuartige Funktionseinheit außen an einem ZF-Dämpfer. Die Ventiltechnologie dafür wurde speziell für diese Anwendung entwickelt. Das sehr kompakte Bauteil setzt sich aus einem eigenen Steuergerät, einem Elektromotor sowie einer elektrohydraulischen Zahnradpumpe zusammen. Letztere reguliert – angetrieben vom elektronisch gesteuerten E-Motor – den Ölfluss im Dämpfer.

„Für Dynamik, Komfort und Sicherheit ist entscheidend, dass sich damit aktiv Kräfte ins Fahrwerk einleiten lassen“, erklärt Rüger. Damit passt sich die Dämpferkennlinie nicht nur automatisch jeder Fahrsituation optimal an; auch Nickbewegungen der Karosserie bei abrupten Bremsmanövern und Wankbewegungen beim schnellen Ausweichen lassen sich nahezu gänzlich eliminieren. Außerdem ist die Technologie fähig, jedes einzelne Rad aktiv anzuheben.

Strom für das Bordnetz bereitstellen

Sobald es die Fahrsituation zulässt, nutzt das neuartige Ventilsystem die Auf- und Abbewegung des Dämpferkolbens automatisch zur Rekuperation. Dann lenkt das System das Öl im Dämpfer so um, dass es den elektrischen Pumpenmotor antreibt. Dieser funktioniert folglich wie ein Generator - er wandelt die entstehende Bewegungsenergie in Strom um, speist diesen in das Bordnetz des Fahrzeugs ein und leistet somit einen Beitrag zur Reduktion des CO2-Ausstoßes. Am stärksten ist dieser Effekt, wenn das Fahrzeug auf schlechten Landstraßen unterwegs ist.

ZF nutzt in diesem Projekt sein langjähriges Know-how bei adaptiven Stoßdämpfern: Continuous Damping Control (CDC) überzeugt Fahrzeughersteller seit der Markteinführung im Jahr 1994 – und mittlerweile bereits in der vierten Produktgeneration. Die Produktionszahlen steigen kontinuierlich: Den vorläufigen Rekord markiert das Jahr 2011 mit über 2,2 Millionen gefertigten Dämpfern für die Kunden Alpina, Audi, Bentley, BMW, Ferrari, Maserati, Opel, Rolls-Royce, Mercedes-Benz, Porsche und Volkswagen. Insgesamt liefen bei ZF bereits rund 14 Millionen CDC-Systeme vom Band. Bis 2016 erwartet ZF eine Jahresproduktion von mehr als drei Millionen CDC-Einheiten allein für Pkw-Anwendungen. Hinzu kommen jene Systeme, die ZF für Busse, Lkw, Landmaschinen und Motorräder fertigt. (jv)

(ID:42294540)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/db/58/db58d50add37b2bc32dcbff86b1e1f0c/0129007282v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/88/d9884abeffa00e8ccf0c16e2bf9d467a/0128935043v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/5c/335c0ce49c2019c75c5e3c7ee9a89b68/1x1-meldung-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/45/91456f599a95308e641d854b08d99305/0129062501v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/af/60afa3fc9e00296f2cb9a930656fc679/0128763796v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/ad/60ad5e80433b9/online-logo-256px-ace-white-rgb.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/14/6514050b6e494/wortmarke-isg-rgb-03.png)

:quality(80)/p7i.vogel.de/wcms/db/95/db95c8c145a4e1a6ea4b32e9f58023f6/0127987211v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/ca/5fcae0c625c4ff42fed9b7365d09e938/0126542211v2.jpeg)