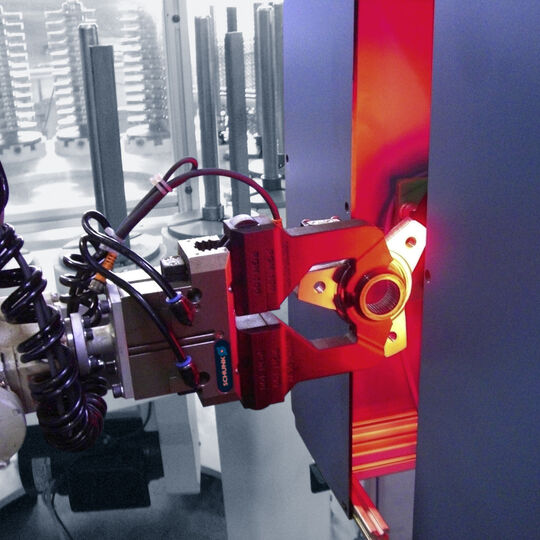

Schunk-Greifer Additiv gefertigten Greifkomponenten von Schunk

Die additiv gefertigten Greifkomponenten von Schunk sind leicht, verschleißfest und ausgesprochen anpassungsfähig. Sie eröffnen kreative Spielräume in der Handhabung – als Standardmodul ebenso wie als Sonderlösung.

Anbieter zum Thema

Der Kompetenzführer für Spanntechnik und Greifsysteme Schunk gilt als Pionier bei additiv gefertigten Komponenten für Greifsysteme. Bereits seit 2005 hat das innovative Familienunternehmen die verschiedenen generativen Fertigungsverfahren detailliert auf deren Einsatzmöglichkeiten in Handhabung und Montage hin analysiert. In Versuchsreihen wurden unter anderem das Verhalten von Festkörpergelenken, die Abhängigkeit der Baurichtung und das Rückstellverhalten untersucht.

Zudem hat Schunk in Zusammenarbeit mit dem Fraunhofer IPA schon vor mehreren Jahren generativ hergestellte Robotergreifer getestet und optimiert. Seither wurde das Additive Manufacturing bei Greifsystemen immer weiter ausgebaut.

Komplexe Teile realisierbar

Der ohne Zweifel größte Vorteil der additiven Fertigung von Greifmodulen liegt in dem enormen Freiheitsgrad hinsichtlich der Teilegeometrie. Konstrukteure müssen weder auf Entformungsschrägen noch auf Hinterschnitte achten, sondern können konstruktiv vollkommen neue Wege einschlagen. So sind beispielsweise die Kanäle für die Zuführung von Strom, Signalen oder Druckluft direkt in die Greifer integrierbar.

Komplexe Komponenten, die auf konventionellem Weg nur mit großem Aufwand umzusetzen wären, lassen sich mithilfe des Schichtverfahrens vergleichsweise einfach realisieren. Und auch bewegliche Teile, wie etwa Scharniere, können in einem Stück gefertigt werden, so dass aufwändige Montageschritte entfallen. Da die Komponenten direkt aus dem CAD-System heraus generiert werden, sinkt die Fertigungszeit deutlich.

Insbesondere bei individuellen Lösungen in geringen Stückzahlen bietet die additive Fertigung enorme Zeit- und Kostenvorteile. So veranschlagt Schunk für die Konstruktion und Fertigung individuell konstruierter Greiferfinger je nach Komplexität der Aufgabe gerade einmal ein bis zwei Wochen.

Aufgrund des geringen Gewichts der Polyamidmodule ergeben sich weitere Effekte: So bieten die leichten Polyamidkomponenten optimale Voraussetzungen für eine Verkürzung der Taktzeiten, für die Reduzierung des Energieverbrauchs sowie für den Einsatz kleinerer Roboter und Handlingsysteme.

Vom Greifer bis zum Schnellwechselsystem

Heute werden auf den modernen Laser-Sinteranlagen bei Schunk unterschiedlichste Module aus leichtem und verschleißfestem Polyamid PA12 span- und werkzeuglos gefertigt. Das Programm reicht von einteiligen Greifern mit geschlossener Antriebsmembran für hygienekritische Anwendungen, über individuell geformte und bei Bedarf auch nachgiebige Greiferfinger bis hin zu additiv gefertigten Schnellwechselsystemen, die sich direkt in Greifer oder Greiferfinger integrieren und bei Bedarf sogar mit Mediendurchführungen ausstatten lassen.

Selbst komplexe Konturen oder individuelle Beschriftungen sind ohne Mehrkosten möglich. Da Polyamid chemisch beständig und lebensmitteltauglich ist, kann es auch in Verbindung mit aggressiven Medien und in der Lebensmittelindustrie zuverlässig eingesetzt werden.

Maximale Kostentransparenz

Die Funktion von Schunk beschränkt sich bei weitem nicht auf die Fertigung der Teile. Vielmehr versteht sich der Spann- und Greifspezialist als kompetenter Problemlöser, wenn es darum geht, anspruchsvolle Handhabungslösungen zu realisieren.

So entwickelte das Unternehmen beispielsweise für einen Automobilzulieferer additiv gefertigte Polyamidfinger, mit denen der Prüfprozess für induktionsgeschmiedete Präzisionsbauteile deutlich verkürzt werden konnte.

Mithilfe der Greifmodule werden in einer Messzelle nun in einem einzigen Prozessschritt ohne Umgreifen drei Bauteilmerkmale optisch kontrolliert: Die Innenverzahnung, sprich Anzahl und Form der Zähne; die Gewindebohrungen, sprich die Position der Bohrungen sowie die Zahl der Gewindegänge; und zu guter Letzt die Symmetrie der seitlichen Einfräsung.

Hierfür wurden Schunk Universalgreifer PGN-plus mit individuell geformten Polyamidfingern ausgestattet, die so gestaltet sind, dass in der Prüfposition alle relevanten Merkmale gleichzeitig sichtbar sind. Die reflexionsfreie Oberfläche der Finger stellt sicher, dass das Licht der Kamerabeleuchtung nicht reflektiert wird. Und auch das geringe Gewicht des Greifers zahlt sich aus: Es war die Voraussetzung, dass ein vorhandener Roboter weiter genutzt werden konnte.

Um die Prüfzelle möglichst universell einsetzen zu können, hat der Greifer-Spezialist die Greiferfinger zusätzlich mit einem standardisierten Backenschnellwechselsystem ausgestattet. Mit ihm lassen sich die Greiferfinger in Sekundenschnelle wechseln und die Anlage auf ein neues Teilespektrum umrüsten.

Um eine maximale Kostentransparenz zu gewährleisten, bietet Schunk als erster Anbieter überhaupt sowohl Finger als auch Schnellwechselsystem und Konstruktion zu Pauschalpreisen an. Da Bauteile innerhalb weniger Tage nachproduziert werden können, ist das Verfahren auch für Prototypen sowie für Verschleiß- beziehungsweise Ersatzteile ideal geeignet.

Lochgreifer handhabt sensible Teile

Zusätzlich zu den individuell gestalteten Sonderlösungen nutzt man in Lauffen am Neckar die additive Fertigung auch, um sein Standardmodulprogramm weiter auszubauen.

So ist der additiv gefertigte LOG der derzeit leichteste und zugleich preisgünstigste Lochgreifer am Markt. Im Vergleich zu konventionellen Gummilochgreifern ist es bei ihm gelungen, das Gewicht um rund 60 % zu reduzieren. Zudem verfügt er über höhere Haltekräfte und ermöglicht längere Standzeiten.

Das mit einem Spanndorn vergleichbare Modul ist einteilig aufgebaut und verfügt über ein geschlossenes und damit schmutzresistentes Membransystem. Zusätzlich schützt ein interner Anschlag die einfach wirkende Dehnmembran vor Beschädigungen.

Wird der Greifer über das Außen- oder Innengewinde mit Druckluft beaufschlagt, dehnt sich die Membran aus und wirkt auf die Greifbacken. Diese sorgen reibschlüssig für sicheren Halt. Weil die Polyamidbacken dabei großflächig an der Wandung anliegen, sind Schäden am Werkstück quasi ausgeschlossen. Wird der Luftdruck reduziert, zieht sich die Membran selbständig in die Ausgangsposition zurück und die Greiferbacke gibt das Teil wieder frei.

Der LOG bietet ideale Voraussetzungen für die Handhabung sensibler Teile, beispielsweise von Sandkernen. Es gibt ihn standardmäßig für Durchmesser zwischen 20 mm und 40 mm. Bei einem Eigengewicht von 10 g bis 135 g kann er Teile zwischen 1 kg und 4 kg handhaben. Mit Anschlussgewinde ausgestattet lässt er sich ohne Werkzeug schnell und einfach montieren.

Polyamidabdeckung für Greiferbahnhöfe

Auch im Bereich Roboterzubehör bietet Schunk zwischenzeitlich Standardmodule aus additiv gefertigtem Polyamid. So schützt die aktive Schmutzabdeckung SWD die Wechselsysteme abgelegter Greifer vor Schmutz, Spänen, Schleif- und Schweißstaub. Anstelle alt hergebrachter Staubabdeckungen mit Lederschürzen und Schwenkzylindern werden die flachen, gewichtsoptimierten und kühlmittelbeständigen Polyamidabdeckungen ohne zusätzliche Anbauteile passgenau aufs Wechselsystem aufgesetzt und verriegelt. Sie schließen komplett dicht, so dass keinerlei Staub in die Mechanik oder in die Elektronikanschlüsse der abgelegten Effektoren eindringen kann.

Angeboten werden die smarten Schmutzabdeckungen in neun Baugrößen für alle SWS Schnellwechselsysteme mit Zuladungsmöglichkeiten zwischen 25 kg und 200 kg. Auf Wunsch sind sie auch für andere Elektromodule sowie für die pneumatischen Greiferwechselsysteme GWS lieferbar.

Aufgrund der enormen Vorteile, die sich mit generativ gefertigten Modulen erzielen lassen, wird Schunk sein standardisiertes Modulprogramm in Bereich des Additive Manufacturings auch künftig weiter ausbauen. Nach Angaben des Herstellers sollen auch die Möglichkeiten individueller Lösungen weiter forciert und noch effizienter gestaltet werden. (hö)

Schunk stellt auf der Motek aus, Halle1, Stand 1501

Artikelfiles und Artikellinks

(ID:37490390)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/db/58/db58d50add37b2bc32dcbff86b1e1f0c/0129007282v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/88/d9884abeffa00e8ccf0c16e2bf9d467a/0128935043v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/5c/335c0ce49c2019c75c5e3c7ee9a89b68/1x1-meldung-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/45/91456f599a95308e641d854b08d99305/0129062501v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/af/60afa3fc9e00296f2cb9a930656fc679/0128763796v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/90100/90177/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/69/26/6926c2bbf3c9e/abj-logo3.png)

:fill(fff,0)/p7i.vogel.de/companies/64/1b/641b1b39912ca/heraeus-wm-amloy-untereinander-rgb.png)

:quality(80)/p7i.vogel.de/wcms/c6/06/c60630218c000e5c9a2be3db73482ffc/0123476156v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b0/bf/b0bfc17f82aace63249a0e09a0fab622/0127896097v2.jpeg)