Enabler der Konstruktion Wie intelligente Werkzeugsysteme die Smart Factory bestimmen

Die Industrie 4.0 stellt die Werkzeugbranche vor besondere Herausforderungen: Vernetzte, vollautomatische Fertigungsprozesse sowie steigende Produktions- und Qualitätsanforderungen verlangen immer effizientere, innovativere und auf die Bearbeitungsaufgaben individuell angepasste Werkzeuglösungen.

Die digitale Transformation zur Smart Factory geht weiter. Vor diesem Hintergrund gewinnen intelligente Werkzeugsysteme mit digitalen Kommunikationstechnologien immer mehr an Bedeutung. „Werkzeuge bilden die Schnittstelle zwischen Maschine und Werkstück und verfügen damit über ein enormes Potenzial zur Optimierung von Fertigungsprozessen“, macht Uwe Kretzschmann, Leiter F&E bei LMT Tools, deutlich und erläutert: „Aktuell haben Werkzeuge in der Regel keine Möglichkeit, relevante Prozessdaten wie Schnitt- oder Verschleißparameter an andere Systeme zu kommunizieren.

Integrieren wir das Werkzeug aber in digitale, vernetzte Strukturen, eröffnen sich völlig neue Möglichkeiten zur Prozessüberwachung und -analyse und damit unglaubliche Chancen für beachtliche Verbesserungen in den Bereichen Effizienz und Prozesssicherheit.“

Intelligente Werkzeuge sind der Schlüssel, um Prozesse noch effizienter, präziser und sicherer zu gestalten – und damit ein essentieller Bestandteil zukunftsorientierter Produktionsprozesse. „Vor allem im Bereich der komplexen Werkzeugsysteme wird die Digitalisierung daher verstärkt voranschreiten“, ist sich David Szillat, Leiter Produktlinie Rollsysteme bei LMT Tools, sicher.

LMT Tools besteht aus den produzierenden Unternehmen LMT Belin, LMT Fette, LMT Kieninger und LMT Onsrud – und bündelt so die Kompetenzen führender Experten der Präzisionswerkzeugtechnik. Auf dieser Basis entwickelt und liefert das Unternehmen weltweit Werkzeuglösungen zur Bearbeitung moderner Werkstoffe – von hochfesten Stählen über Aluminium und Kunststoffe bis hin zu Composite-Materialien.

Prozesssicherheit 4.0

Doch wie werden Werkzeuge überhaupt smart? „Elektronik allein macht ein Werkzeug noch nicht intelligent. Entscheidend ist die Kollaboration von Werkzeug, Maschine sowie vor- und nachgelagerten Prozessen“, hebt Kretzschmann hervor und erklärt: „Smarte Werkzeugsysteme kommunizieren und interagieren mit externen Geräten wie der Maschinensteuerung, Messsystemen oder weiteren Mobilgeräten.

Sie sammeln, speichern und analysieren Daten über den Prozess und ihren Zustand und liefern dem Maschinenbediener sowie der Produktionssteuerung daher wichtige Informationen für weitere Handlungen.“ Für den Anwender ergeben sich daraus nennenswerte Vorteile: Durch die kontinuierliche Überwachung und Analyse lässt sich Verschleiß frühzeitig erkennen und somit eine hohe Bauteilqualität mit minimalen Ausschussraten garantieren. Das senkt die Costs per Unit und steigert die Produktivität.

Automatische Verschleißkompensation

Bei der Herstellung von Bohrungen mit engen Toleranzen werden die Vorteile intelligenter Werkzeugsysteme deutlich. „Während der Bearbeitung entsteht ein gewisser Verschleiß an den Schneiden, wodurch sich der erzeugte Bohrungsdurchmesser verändert. Um im geforderten Toleranzbereich zu bleiben, muss dieser unvermeidliche Schneidenverschleiß mithilfe von aussteuerbaren Schneiden kompensiert werden“, so Kretzschmann. LMT Tools hat seine Feinbohrwerkzeuge daher mit Schneidelementen ausgerüstet, die durch elektronische Komponenten eine automatische Verstellung erfahren.

So können die Schneiden absolut präzise digital eingestellt und – wenn gewünscht – auftretender Verschleiß vollautomatisch kompensiert werden. Aktoren unter jeder Schneide ermöglichen es dem Anwender, die Kompensation an jeder einzelnen Schneide mikrometergenau und unabhängig von der Nachbarschneide durchzuführen. „Nach der Bearbeitung wird die Bohrung gemessen. Dieses Messergebnis entscheidet, ob die Schneide kompensiert werden muss und wenn ja um welchen Betrag und in welche Richtung“, erläutert Kretzschmann.

Manuell oder vollautomatisch

Je nach Kundenanforderung ist die Kompensation mittels Fernbedienung, Laptop und Software oder sogar vollautomatisch möglich. Bei der manuellen Kompensation wird der zu korrigierende Wert jeder Schneide an der Fernbedienung oder am Laptop eingetragen. Daraufhin werden die Werte an das Werkzeugsystem gesendet und die Aktoren gestartet.

Die vollautomatische Kompensation macht die Fertigungslinie als gesamten Prozess Industrie-4.0-fähig. Gemessene Werte werden von der Maschinensteuerung über das CNC-Programm an das intelligente Werkzeug bzw. an die Signaleinheit der Bohrstange drahtlos übermittelt. Von dort gelangen die Korrekturwerte an die einzelnen Aktoren der Schneiden.

Erste Serientests zeigen, dass mit dem Einsatz der intelligenten Feinbohrwerkzeuge die Produktionsausfall- / Stillstandzeiten, beispielsweise resultierend aus manuellem Nachstellen der Schneiden, um bis zu 70 Prozent sinken. Ein weiteres Plus: Das elektronische Werkzeugsystem ist unglaublich kompakt gebaut und lässt sich so ohne großen infrastrukturellen Aufwand auch in bestehende Anlagen und Prozesse einbinden.

Mit Sensor für Kraftmessungen

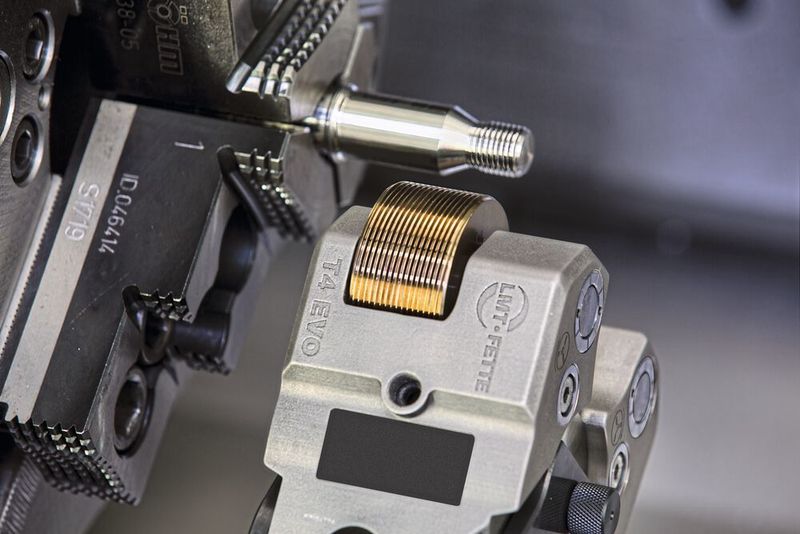

Neben den Feinbohrwerkzeugen mit Verschleißkompensation entwickelt LMT Tools smarte Rollsysteme für die Fertigung von Außengewinden. Die Evoline-Tangential-Rollköpfe sind mit einem Sensor für Kraftmessungen ausgestattet, der kontinuierlich Daten für einen effizienteren Werkzeugeinsatz liefert. Der Sensor ist im Rollkopfscharnier verbaut und misst mit Hilfe eines Dehnmessstreifens die beim Rollvorgang auftretenden Kräfte.

Beim Einfahren des Werkzeugs wird die Normkurve gemessen und als Benchmark für die nachfolgenden Rollprozesse auf einem Chip gespeichert. „Anhand der Normkurve lässt sich sehr schnell feststellen, ob der Prozess fehlerfrei läuft. Die gespeicherten Daten liefern daher wichtige Informationen für die Optimierung des Rollprozesses“, erklärt David Szillat und ergänzt. „Mittels App können unsere Servicemitarbeiter die Daten auslesen und zusammen mit dem Kunden Prozessverbesserungen besprechen.“

Elektronik braucht Strom. Für den Evoline-Rollkopf hat LMT Tools einen neuen Ansatz gesucht – und gefunden. Die Lösung ist so einfach wie genial: Durch die rotierende Bewegung der Rollen lädt sich der im Rollkopf verbaute Akku während des Produktionsprozesses über Induktion selbständig auf.

Rollkopf produziert Strom

Darüber hinaus sorgen stromsparende Funktionen für eine bestmögliche Energieausnutzung. „Der Rollkopf entwickelt immer mehr Strom als verbraucht wird“, betont Szillat.

„Der Anwender muss sich also keine Gedanken über den Akkustand machen. Auch aktiviert sich eine Art Schlafmodus, wenn das Werkzeug nicht gebraucht wird. So bleibt der Akku aufgeladen, selbst wenn der Rollkopf über einen längeren Zeitraum nicht genutzt wird.“

:quality(80)/images.vogel.de/vogelonline/bdb/1687800/1687870/original.jpg)

Prozesssicherheit 4.0

Was smarte Werkzeuge leisten

Smarter Service

Auch beim Service geht LMT Tools neue Wege. „Intelligente Werkzeuge wie der Rollkopf oder die Feinbohrwerkzeuge sind kleine, komplexe Hightech-Maschinen und müssen dementsprechend behandelt werden“, macht David Szillat deutlich.

„Wir arbeiten daher an einem proaktiven Konzept, das den Kunden bei Inbetriebnahme, Service und Wartung optimal unterstützt.“ In Zukunft werden hier ebenfalls intelligente Features zum Tragen kommen.

So wird das Werkzeug künftig Feedback geben, sobald der nächste Wartungstermin ansteht – anfangs nach einer einprogrammierten Zeitspanne auf Grundlage von Erfahrungswerten, später auch abhängig vom tatsächlichen Bedarf.

Digitale Vernetzung für hohe Präzision

LMT Tools als Spezialist für Präzisionswerkzeuge sieht sich als technischer Vorreiter im Feld der intelligenten Werkzeuge.

„Damit die Kommunikation zwischen Maschine und Werkzeug klappt, ist die optimale Verarbeitung der Informationen durch die unterschiedlichen Protokolle verschiedener Maschinenhersteller und Steuerungssysteme wichtig“, so Uwe Kretzschmann.

„Unser Ziel ist es, mit Partnern die Entwicklung geeigneter Lösungen an der Schnittstelle zwischen unseren Systemen und der Maschine voranzubringen“, ist der Leiter F&E Kretzschmann überzeugt.

:quality(80)/images.vogel.de/vogelonline/bdb/1700300/1700326/original.jpg)

E-Fahrzeug

Vier Präzisionswerkzeuge für die E-Mobilität

(ID:46601741)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/04/ef0475f1203cde94bf9dfde98fd7345b/0129243542v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/42/3942b4485d407f41c125113ab81cfc08/grenzebach-am-fsw-gads-herfert-gfsw-burmann-spin-off-close-shot-2000x1125v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/7e/da7e5a5df4c0efb2a27aa760dd94ba4f/0129346755v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/f0/9bf00d88553d5c4ef09c56ca7cc3c8d2/0124604069v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/12/96/1296743de739cf389e4a40d01ff34ef7/0123504912v2.jpeg)