Schweißen Smarte Schweißverfahren für Elektro-Autos

Elektroantriebe sind in. Die FEV Motorentechnik setzt auf diesen Antrieb und wandelt einen Kleinwagen in ein Elektrofahrzeug um. Mit dabei ist die Schweißtechnik von Dinse.

Anbieter zum Thema

Die Automobilindustrie steht vor einem großen Umbruch: LEktrisch angetriebene Fahrzuege sind in aller Munde und erfahren gesteigerte Aufmerksamkeit. Deshalb investieren viele Autohersteller erhebliche Entwicklungsressourcen in Prototypen und bescheinigen diesen enormes Zukunftspotential. Darüber hinaus belastet die Ölkatastrophe im Golf von Mexiko die Automobilindustrie bis heute. Harte Auflagen für Tiefseebohrungen könnten die Treibstoffversorgung beeinträchtigen. Damit steigt der Druck auf die Autohersteller, schneller auf neue Antriebe umzuschwenken. In der Tat ist der Elektroantrieb dem weit verbreiteten Antrieb mit Verbrennungsmotoren in vielen Eigenschaften überlegen.

Vom Verbrennungsmotorfahrzeug zum 100%igen Elektrofahrzeug

Die in Aachen ansässige FEV Motorentechnik GmbH ist ein unabhängiger Dienstleister in der Entwicklung von Verbrennungsmotoren und Fahrzeugtechnik. Derzeit wandelt das Unternehmen in einem Projekt einen Serienkleinwagen vom Verbrennungsmotorfahrzeug in ein hundertprozentiges Elektrofahrzeug um. Hierbei soll die Antriebsenergie in Form von aufladbaren Akkumulatoren im Fahrzeug mitgeführt werden. Im Zuge der Umrüstung wird daher ein besonderes Augenmerk auf die Herstellung der Wanne gelegt. Denn die Wanne soll der Aufnahme von Batteriezellen dienen.

Konventioneller Formenbau stößt bei Sonderlösung an seine Grenzen

Die Anforderungen an einen solchen Behälter sind klar definiert: Geringes Gewicht, hohe Maßhaltigkeit, absolute Dichtigkeit sowie eine kompakte Bauform und hohe mechanische Belastbarkeit sind ein Muss. „Die Herstellung einer Batteriewanne, die diesen Maßstäben gerecht wird, war durch konventionellen Formenbau aufgrund der Komplexität und der vorgegebenen Kostenstruktur nicht sinnvoll. Stattdessen sollte das Werkstück unter Verwendung verschiedener Bleche, einzelner Baugruppen und verschiedener Schweißverfahren realisiert werden“, erklärt Wolfgang Germscheid, Teilprojektleiter Konstruktion bei FEV. Nur so sei eine hohe Flexibilität bei gleichzeitig niedrigen Kosten gewährleistet. Was das Material betrifft, so fiel die Entscheidung aufgrund ihres leichten Gewichts auf eine Aluminium Magnesium Legierung.

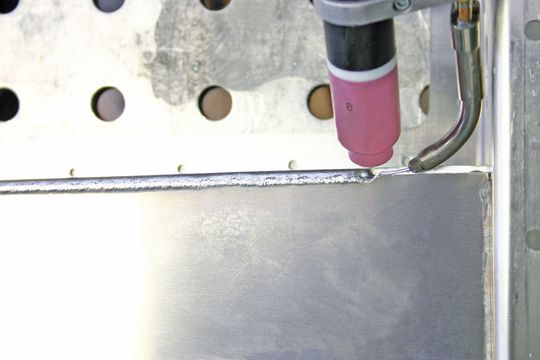

Für die Fertigung der Batteriewanne wurde der Fachmann Thomas Müller beauftragt. Die Thomas Müller Lasertechnik hat zunächst den Werkstoff und die Baugeometrie analyisert und sich für eine Kombination aus Laser- und WIG-Schweißen entschieden. Die Wahl des Experten fiel auf den teilautomatisierten Festkörperlaser Nd:YAG und eine WIG Roboter Station mit Kaltdraht System WDE 302 der Firma Dinse aus Hamburg. Im Laufe seiner 10-jährigen Selbständigkeit im Bereich Entwicklung und Prototypen hat Müller präzise und leistungsfähige Schweißtechnik schätzen gelernt. Bei der Auswahl seiner Anlagen vertraut der Spezialist auf die Produkte des Hamburger Traditionsunternehmens. „Bei Schweißaufgaben mit komplexen Anforderungen erwarte ich absolute Leistungsfähigkeit, Bedienfreundlichkeit und Exaktheit der Förderung. Das WIG Schweißsystem WDE 302 ist das einzige auf dem Markt, das meinen Ansprüchen gerecht wird. Speziell beim Aluminium WIG Schweißen mit Zusatzwerkstoff kommt es auf eine exakte und konstante Drahtzufuhr an. Hier hat mich das präzise Drahtförder-System überzeugt“, erläutert Müller.

Drahtvoschub wird von zwei Antriebseinheiten präzise geregelt

Das Kernprinzip basiert auf der Push-Push Technologie: Der Drahtvorschub wird von zwei komplett entkoppelten Antriebseinheiten hochpräzise geregelt. So verhindert das einstellbare Drehmoment des ersten Motors ein Ausknicken des Zusatzdrahts, während der zweite, drehzahlgeregelte Motor die exakt benötigte Drahtmenge bereitstellt. Auf diese Weise ist höchste Konstanz bei der Drahtförderung gewährleistet - unabhängig von Torsion, Biegung und Länge der Garnitur. Doch nicht nur Thomas Müller profitiert von der Zusammenarbeit. Auch der Hamburger Systemanbieter sieht sich leidenschaftlich gern mit komplexen Schweißaufgaben konfrontiert. „Die Herausforderungen des Kunden sind auch unsere Herausforderungen. Durch den kontinuierlichen Dialog gewinnen wir einen Einblick in die Praxis und können unsere Produktpalette erweitern um schlussendlich für jede Schweißaufgabe die individuell beste Lösung anzubieten“, so Jörg Radzei, Produktmanager Systemtechnik bei Dinse.

Das Unternehmen blickt auf eine mehr als 50 jährige Erfahrung in der Entwicklung, Konstruktion und Produktion von schweißtechnischem Zubehör zurück. Die Modellpalette ist konsequent aufeinander abgestimmt und sämtliche Komponenten lassen sich variieren. Ein Wechsel vom punktgenauen WIG Schweißen in Serie zu MIG/MAG oder PLASMA Anwendungen erfordert lediglich den Austausch des Pistolenkopfes und der Stromquelle. Mit dem vorhandenen Know-how und Equipment kann nun – zumindest was die Fertigung des Fahrzeugs betrifft - das neue Zeitalter des Elektroautos beginnen. (jus)

(ID:25403010)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/db/58/db58d50add37b2bc32dcbff86b1e1f0c/0129007282v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/88/d9884abeffa00e8ccf0c16e2bf9d467a/0128935043v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/5c/335c0ce49c2019c75c5e3c7ee9a89b68/1x1-meldung-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/45/91456f599a95308e641d854b08d99305/0129062501v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/af/60afa3fc9e00296f2cb9a930656fc679/0128763796v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/112700/112754/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/66100/66169/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/123800/123857/65.jpg)

:quality(80)/p7i.vogel.de/wcms/e4/21/e42100ddd1b75031d5c9b980f018c0da/0123422296v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/19/8c/198c0b0dddb2f569b679b262176fbde2/0127393063v2.jpeg)