Laser Zwei Optikkonzepte verbessern die Schweißnaht

Anbieter zum Thema

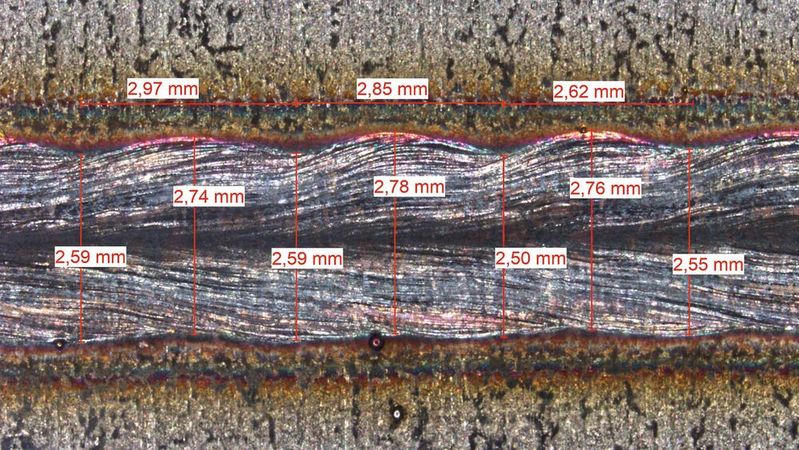

Beim Laserschweißen reichen oft konventionelle Optiken mit eingeschränkten Bewegungsradien und limitierten Strahlformungsoptionen nicht mehr aus, um ein fehlerfreies Schweißergebnis zu garantieren. Daher haben die Laserspezialisten von LMB gemeinsam mit Partnern zwei neue Konzepte entwickelt, mit denen sich das Schmelzbad durch eine flexiblere Ansteuerung und präzisere Leistungsverteilung positiv beeinflussen lässt.

Laserstrahl ist nicht gleich Laserstrahl: Die Form beeinflusst die Produktqualität, indem sie Leistungsdichte, Schnittbreite, Schmelzbaddynamik und Wärmeeinflusszone bestimmt. Je nach Anwendung kann der Strahl fokussiert, aufgeweitet oder geteilt werden. Besonderes Augenmerkt sollte dabei auf dem Schmelzbad liegen, das sich auf die Geometrie, Festigkeit und Mikrostruktur der Verbindung und somit die Qualität der Schweißnaht auswirkt. Je besser sich diese Dynamik mit einer optimierten Optik ort- und zeitunabhängig steuern lässt, desto eher können typische Probleme wie Risse, Poren, Spritzer, Hinterschnitte oder eine unzureichende Durchdringung im Keyhole vermieden werden. „Trotz seiner vielseitigen Möglichkeiten und Ausprägungen birgt die Verwendung allerdings ein paar Stolpersteine, die durch Anpassungen und stetige Weiterentwicklung aus dem Weg geräumt werden können,“ weiß Dipl.-Ing. Peter Schlüter, Geschäftsführer der LMB Automation GmbH.

Die beiden Teilstrahlen sorgen im Schmelzbereich durch zwei Keyholes dafür, dass das aufgeschmolzene Material besser vermengt und durch die Drehbewegung in den Spalt hineingedrückt wird.

Melden Sie sich an oder registrieren Sie sich und lesen Sie weiter

Um diesen Artikel vollständig lesen zu können, müssen Sie registriert sein. Die kostenlose Registrierung bietet Ihnen Zugang zu exklusiven Fachinformationen.

Sie haben bereits ein Konto? Hier einloggen

:quality(80)/p7i.vogel.de/wcms/e0/ef/e0ef4a7fe986a68c6fb828ad82a65701/newsimage418231-1440x810v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/0b/5f0b02765df72e8959c1f4ffcf4019a3/newsimage418028-2772x1559v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/b7/7ab71ff0f46ee6f0cca611ea898e403a/0129560848v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/54/14548e16d0a6ba249c025bc7c322953e/0129540459v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/42/3942b4485d407f41c125113ab81cfc08/grenzebach-am-fsw-gads-herfert-gfsw-burmann-spin-off-close-shot-2000x1125v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/da/7e/da7e5a5df4c0efb2a27aa760dd94ba4f/0129346755v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/49/bc4957f73a884d8ee1356914659cf2f4/adobestock-325234002--c2-a9-20karyna-20-e2-80-93-20stock-adobe-com-5490x3087v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/90100/90177/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/69/04/69049bcce503a/microsonic-logo-02.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/1b/641b1b39912ca/heraeus-wm-amloy-untereinander-rgb.png)

:quality(80)/p7i.vogel.de/wcms/19/8c/198c0b0dddb2f569b679b262176fbde2/0127393063v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/79/35799ef80aaa67f905e5188a54bf4c10/0128456922v2.jpeg)