Beschichtung Antihaftbeschichtung revolutioniert Formgebungsverfahren

Anbieter zum Thema

Fraunhofer-Forscher haben mit Ultraplas eine Beschichtung entwickelt, die sich den Herausforderungen bei Urformverfahren stellt. So entfallen Nachbearbeitungsschritte und es kann auf externe Trennmittel verzichtet werden.

Wie kann es gelingen, hochwertige und anspruchsvolle Werkzeugoberflächen derart zu beschichten, dass die Produktion verbessert und die Reinigungsprozesse deutlich herauszögert bzw. vereinfacht werden? Dieser Frage gingen Forschende des Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM gemeinsam mit Partnern in den durch die Industrielle Gemeinschaftsforschung IGF geförderten Projekten „Glossy Cast“ und „Ultra Trenn“ nach. Dabei war das Ziel, die Entformungskräfte und die Belagsbildung auf den Formoberflächen zu reduzieren und dabei den jeweils spezifischen Belastungen des Zinkdruck- bzw. des Kunststoffspritzgießens dauerhaft standzuhalten.

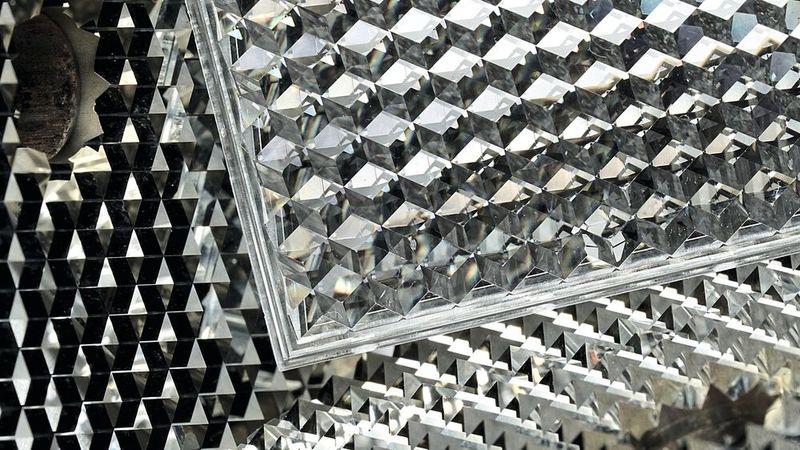

Im Bereich des Spritzgießens technischer Kunststoffteile werden Lösungen gesucht, mit denen sich Entformungskräfte und Belagsbildung reduzieren lassen. Dies gilt besonders bei der Fertigung von Bauteilen mit hochglänzenden Oberflächen oder mit hochdefinierten Mikrostrukturen, wie beispielsweise Kunststofflinsen, Zierblenden oder hochgradig maßhaltigen Steckern. In gleicher Weise verhindern Beläge im Zinkdruckgießen sowie Trenn- und Schmiermittel glänzende Metalloberflächen herzustellen. In der Folge treten erhebliche Kosten für die Nachbearbeitung auf. Unabhängig davon kann allein der Trennmittelauftrag etwa 20 Prozent der Zykluszeit ausmachen, sodass ein beachtliches Einsparpotenzial besteht, sofern auf Trennmittel verzichtet werden kann.

Melden Sie sich an oder registrieren Sie sich und lesen Sie weiter

Um diesen Artikel vollständig lesen zu können, müssen Sie registriert sein. Die kostenlose Registrierung bietet Ihnen Zugang zu exklusiven Fachinformationen.

Sie haben bereits ein Konto? Hier einloggen

:quality(80)/p7i.vogel.de/wcms/ef/04/ef0475f1203cde94bf9dfde98fd7345b/0129243542v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/db/58/db58d50add37b2bc32dcbff86b1e1f0c/0129007282v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/5c/335c0ce49c2019c75c5e3c7ee9a89b68/1x1-meldung-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/45/91456f599a95308e641d854b08d99305/0129062501v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/fe/64fec73b1a2fb/logo-master-ggbbytimken-286blue.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/45600/45637/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/65/14/6514050b6e494/wortmarke-isg-rgb-03.png)

:quality(80)/p7i.vogel.de/wcms/e6/c4/e6c4b042237dadcea10bda72dab2d467/0120492190v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/d2/5fd267870ea5f225e5293f9440b923d8/0120492198v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e3/2c/e32cc6c5eaa51a2455b9f28aeb80f7c2/0120492201v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/0a/fc0ae466c61e2594c2ecb9dbf16aec86/0125146057v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/2c/ca2c319287e99aae2a7f77907d74abf2/0126571795v2.jpeg)