Anbieter zum Thema

Zentralantrieb läuft durch

Unter anderem wegen des kontinuierlichen Betriebs kann der Zentralantrieb eines kurvengesteuerten Montageautomaten mit einem Asynchronmotor bestückt werden, dessen aufgenommene Leistung nahezu unabhängig von der Anzahl der von den Steuerscheiben angetriebenen Arbeitsstationen und deren Taktrate ist. Der Druckluftanteil entfällt gänzlich, was sich sehr positiv auf die Energiebilanz auswirkt.

Beim Versuchsträger wie in Bild 1 fallen Kosten für die elektrische Energieversorgung des Zentralantriebs von 0,20 €/Stunde an, unabhängig von der Ausführung der Arbeitsstationen und deren Taktrate. Daraus berechnen sich jährliche Energiekosten für den Zweischichtbetrieb eines kurvengesteuerten Montageautomaten von 1140 €. Bei der Ausführung mit pneumatisch betriebenen Arbeitsstationen kommen noch die Druckluftkosten hinzu, die stark von der Anzahl der Arbeitsstationen und deren Taktraten abhängen.

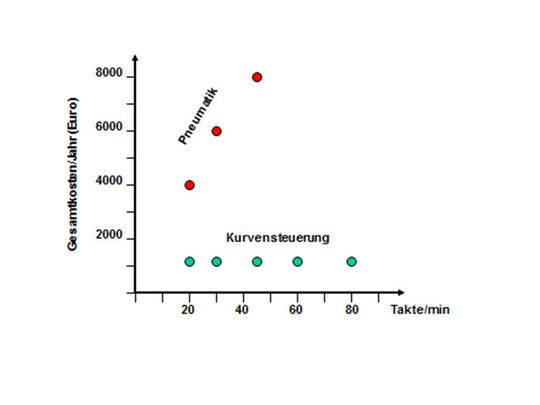

Für Luftkosten in Höhe von 1,18 €/Stunde ergeben sich die im Bild 2 dargestellten jährlichen Energiegesamtkosten für einige ausgewählte Taktraten, die erheblich über denen einer kurvengesteuerten Maschine liegen. So ergeben sich beispielsweise für die höchste mit der Pneumatik erreichbare Taktrate von 45/Minute jährliche Energiekosten von über 7900 €.

Neben der wesentlich besseren Energieeffizienz bietet eine kurvengesteuerte Maschine noch weitere Vorteile: Sie besteht aus weniger Komponenten, die zudem noch verschleißfreier arbeiten als Pneumatik-Zylinder mit ihren Dichtungen, Endlagenschaltern samt Zuleitungen und Ventilen. Dies steigert ihre Verfügbarkeit und senkt damit das Ausfallrisiko wie auch die Instandhaltungskosten. Das Fehlen vieler Pneumatik-Komponenten und ihrer Verschlauchung gibt dem Entwickler außerdem die Möglichkeit, im zusätzlich verfügbaren Raum beispielsweise Lager großzügiger zu dimensionieren.

Durch den damit erreichten robusten Aufbau der Effizienzgrundmaschine und ihrer Arbeitsstationen verschleißen viele Teile in weitaus geringerem Maße. Damit ist es möglich, wesentliche Komponenten des Antriebssystems und der Einleger in anderen Anwendungen wiederzuverwenden. Das kann eine neue Maschine sein oder die Hochrüstung einer vorhandenen Maschine für neue Aufgaben. Damit kann eine Anfangsinvestition auf mehrere Anlagen umgelegt und die resultierenden Lebenszykluskosten im Sinne nachhaltigen Wirtschaftens entscheidend gesenkt werden.

(jv)

* Thomas Ernst ist Technischer Leiter bei IMA Automation Amberg.

(ID:34291260)

:quality(80)/p7i.vogel.de/wcms/db/58/db58d50add37b2bc32dcbff86b1e1f0c/0129007282v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/88/d9884abeffa00e8ccf0c16e2bf9d467a/0128935043v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/5c/335c0ce49c2019c75c5e3c7ee9a89b68/1x1-meldung-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/45/91456f599a95308e641d854b08d99305/0129062501v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/af/60afa3fc9e00296f2cb9a930656fc679/0128763796v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/50400/50454/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/62/56/6256a6a4ceea3/spn-logo-mitschutzzone-rgb.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/14/6514050b6e494/wortmarke-isg-rgb-03.png)

:quality(80)/p7i.vogel.de/wcms/75/dc/75dc5fb287b607ce2faf32c0a91d969b/0124308746v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/f1/33f1582fdc74f942fdae15a86f055ff3/0128512736v2.jpeg)