Simulation Effiziente Entwicklung von Kunststoffteilen und Spritzgusswerkzeugen

In vielen Branchen wie Automotive, Medizintechnik oder Konsumgüterindustrie ist das Spritzgussverfahren die vorherrschende Art und Weise, um Kunststoffteile möglichst kosteneffizient herzustellen. Die besondere Herausforderung dabei: Bereits vor Produktionsbeginn zu wissen, wie sich das Teiledesign auf die Herstellbarkeit auswirkt – und umgekehrt. Einmal mehr schafft die konstruktionsbegleitende Simulation Abhilfe.

Anbieter zum Thema

In vielen Branchen wie Automotive, Medizintechnik oder Konsumgüterindustrie ist das Spritzgussverfahren die vorherrschende Art und Weise, um Kunststoffteile möglichst kosteneffizient herzustellen. Die besondere Herausforderung dabei: Bereits vor Produktionsbeginn zu wissen, wie sich das Teiledesign auf die Herstellbarkeit auswirkt – und umgekehrt. Einmal mehr schafft die konstruktionsbegleitende Simulation Abhilfe.

Der Spritzgussprozess an sich ist ein komplexer Mix aus Zeit, Druck, Temperatur sowie weiteren material- und werkzeugspezifischen Parametern. Daher benötigten Konstrukteure von qualitativ hochwertigen Kunststoffbauteilen und Werkzeugen bisher sehr viel Erfahrung, um all diese verschiedenen Variablen in Einklang zu bringen.

Neben der Detailkonstruktion der Teile sollte schon in sehr frühen Phasen der Produktentwicklung auf die fertigungstechnische Realisierbarkeit geachtet werden. Denn so lassen sich kostspielige Änderungen am Prozess und/oder Werkzeug, die zu signifikanten Verzögerungen der Markteinführung führen können, vermeiden. Je früher die Konstruktion dahingehend optimiert wird, desto besser.

Eine Antwort auf die Herausforderungen im Spritzgussverfahren bieten Simulations-Softwarepakete: Anwender können virtuelle Prüfungen unter realen Betriebsbedingungen durchführen und ihre Produktkonstruktionen so bereits in einer sehr frühen Entwicklungsphase testen. In Abhängigkeit einer Vielzahl von Parametern lassen sich Prüfungen während des gesamten Konstruktionsprozesses durchführen.

Die Simulation ermöglicht somit die Analyse einer Konstruktion, noch bevor die Spritzgussform hergestellt wird. So können kostspielige Änderungen am Werkzeug verhindert, die Qualität des später gefertigten Teils optimiert und Entwicklungszeiten deutlich verkürzt werden.

Simulationsgetriebene Entwicklung von Kunststoffteilen

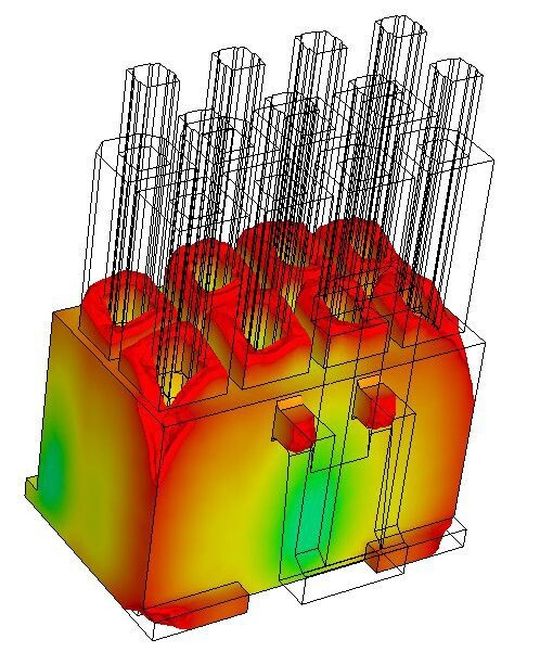

Mit SolidWorks Plastics steht Anwendern nun eine leistungsfähige Spritzgusssimulation zur Verfügung, um schon konstruktionsbegleitend mögliche Problemstellen identifizieren und gezielt beheben zu können. Die Software eignet sich sowohl für Konstrukteure von Kunststoffbauteilen als auch für Hersteller von Spritzgusswerkzeugen.

Bereits in der Frühphase der Produktentwicklung lassen sich damit Aussagen zu potentiellen Fertigungsfehlern treffen und diese durch Variation von Bauteil- bzw. Werkzeuggestaltung, Material oder Prozessparametern vermeiden.

SolidWorks Plastics ist vollständig in die SolidWorks Software integriert – Anwender arbeiten daher in ihrer gewohnten Umgebung. Änderungen am 3D-Modell werden sofort berücksichtigt und können nahtlos für die Bewertung der Herstellbarkeit in Betracht gezogen werden. Zeitintensive Export/Import-Schleifen entfallen somit.

Der leistungsfähige Vernetzungsalgorithmus ist in der Lage, selbst komplexe Geometrien – von sehr dünnen bis hin zu eher dickwandigen und gemischten Formen – schnell abzubilden. Zudem verfügt die Software über eine umfangreiche Datenbank mit etwa 5.000 der gängigsten Kunststoffmaterialien, die jederzeit erweiterbar und frei editierbar ist.

Mögliche Problemstellen mit SolidWorks Plastics früh identifiziert

Anwender werden beim Aufsetzen von Simulationen durch die benutzerfreundliche Menüstruktur geführt und auch bei der Ergebnisinterpretation durch entsprechende Assistenten unterstützt. So können selbst bei nur gelegentlicher Verwendung mögliche Problemstellen früh identifiziert sowie die richtigen Entscheidungen zur Verbesserung von Qualität und Herstellbarkeit getroffen werden.

Zur Lösung unterschiedlicher Herausforderungen im Entwicklungsprozess wird SolidWorks Plastics in zwei Versionen angeboten: Konstrukteure von Kunststoffteilen können mit SolidWorks Plastics Professional die Auswirkungen von Änderungen bezüglich Wandstärke, Anspritzpunkt, Material und Bauteilgestaltung auf die Fertigbarkeit ihrer Teile bewerten.

Entwickler von Spritzgusswerkzeugen erhalten mit SolidWorks Plastics Premium tiefe Einblicke in das Verhalten von Familienwerkzeugen, inklusive der Optimierungsmöglichkeit von Anspritzpunkten bzw. Verteilersystemen.

Die Simulationssoftware bietet zahlreiche Features, mit denen Konstrukteure schon früh im Entwicklungsprozess wesentliche Aussagen zu Füll- und Nachdruckphase treffen können: Kann die Form auf der gegebenen Maschine vollständig gefüllt werden?

Wo treffen zwei Schmelzfronten aufeinander und bilden kritische Bindenähte? An welchen Stellen muss die Bauteilentlüftung erfolgen und wo muss sich der Anspritzpunkt befinden, damit die Form gleichmäßig gefüllt wird? Welche Prozessparameter ergeben sich hinsichtlich Temperatur- und Druckverteilung, Füll- und Nachdruckzeit und wie muss das Bauteil für eine optimale Kühlzeit gestaltet werden?

Mit Hilfe von SolidWorks Plastics lassen sich zudem Einfallstellen und Volumenschwindung bewerten sowie die optimalen Zykluszeiten ermitteln.

Kürzere Produktentwicklungszeiten und höhere Rentabilität

Durch die zielgenaue Vorhersage von möglichen Fertigungsfehlern mittels Simulation gehören die bislang oftmals wochenlang andauernden Phasen der Fehlerbehebung der Vergangenheit an. Der Konstruktionsprozess wird deutlich effizienter, da Varianten zur gezielten Beseitigung von Problemstellen schon virtuell auf ihre Tauglichkeit überprüft werden können, ohne reale Prototypentests durchzuführen.

Hinzu kommen die Einsparungen an kostbarer Arbeitszeit durch ein einfach zu bedienendes System mit umfangreicher Datenbank sowie effizienten Features. Dies führt zu einer deutlich verkürzten Markteinführungszeit unter Gewährleistung von Bauteilqualität und Einhaltung des geplanten Budgets.

Darüber hinaus ermöglichen detaillierte Ergebnisdarstellungen, Füllanimationen sowie automatisiert erstellbare Berichte eine verbesserte Kommunikation und effektivere Zusammenarbeit unterschiedlicher Abteilungen beziehungsweise Firmen, die an der Produktentwicklung beteiligt sind.

Zahlreiche Faktoren sprechen für SolidWorks Plastics

Bei der Herstellung von Spritzgussteilen oder Spritzgusswerkzeugen sprechen also zahlreiche Faktoren für den Einsatz einer Simulationssoftware wie SolidWorks Plastics. Dazu zählen ins- besondere reduzierte Entwicklungs- zeiten, die Vorhersage und Vermeidung möglicher Fertigungsfehler schon früh im Prozess sowie gesteigerte Produkt- qualität.

Durch die oben geschilderten Vorteile übersteigen die mithilfe des Simulationstools erzielten Einsparungen in kürzester Zeit die Investitions- und Implementierungskosten und ermöglichen somit einen schnellen Return On Investment (ROI). (hö)

* Jürgen Haberger, Technical Manager Simulation Products,SolidWorks Deutschland GmbH

Artikelfiles und Artikellinks

(ID:34014300)

:quality(80)/p7i.vogel.de/wcms/db/58/db58d50add37b2bc32dcbff86b1e1f0c/0129007282v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/88/d9884abeffa00e8ccf0c16e2bf9d467a/0128935043v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/5c/335c0ce49c2019c75c5e3c7ee9a89b68/1x1-meldung-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/45/91456f599a95308e641d854b08d99305/0129062501v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/34/76/347665b4a52aaba38675a8e52a13aa67/0129038083v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/af/60afa3fc9e00296f2cb9a930656fc679/0128763796v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/14/6514050b6e494/wortmarke-isg-rgb-03.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/29/5f2915584e79c/invenio-logo-rz-ohne-sub.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/123800/123857/65.jpg)

:quality(80)/p7i.vogel.de/wcms/e4/2f/e42f65caf62e668fda87a28307d681cd/0125742668v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/c2/8ec269509cf76652a26b855b4e245b89/0125862472v2.jpeg)