Anbieter zum Thema

Schwingungen geben früh Aufschluss

Die frühste Erkennung eventueller Schädigungen am Kugelgewindetrieb erfolgt per Schwingungsmessung seines Laufverhaltens durch einen Beschleunigungssensor. Diese Messung liefert während des gesamten Verfahrweges ein zeitliches Summensignal der Einzelschwingungen aller an der Drehbewegung beteiligten Bauteile (Mutter, Spindel und Kugeln). Der Schwingungsgrenzwert lässt sich individuell festlegen. Als Richtwert kann die Schwinggeschwindigkeit der Unwucht an Antriebsbauteilen für Werkzeugmaschinenbauteile (DIN ISO 1940) von 2,5 mm/s angenommen werden.

Die Schwingungsmessung liefert bei einwandfreien Kugelgewindetrieben stabile Schwingungssignale über den gesamten Verfahrweg. Größere Ausschläge weisen auf Unregelmäßigkeiten und Beschädigungen hin. Sind diese auf der Spindel zu finden, so werden sie nur kurzzeitig in diesem Spindelabschnitt registriert. Deshalb ist bei der Messung eine erhöhte Aufmerksamkeit erforderlich.

Befinden sich die Beschädigungen in der Mutter, so sind diese unabhängig von der Spindelposition immer vorhanden. Um keine Fehlinterpretationen zu erhalten, müssen die Schwingungssignale eine wiederholende Stabilität aufweisen und sollten nicht bei einmaligem Auftreten bereits zur Auslösung einer Aktivität führen.

Problematisch ist die Schwingungsmessung während des Bearbeitungsprozesses, da die Schwingungsintensität etwa eines Fräsvorganges aufgrund des unterbrochen Schnittes die Schwingungssituation im Kugelgewindetrieb deutlich übersteigt. Hier ist eine Schwingungsanalyse erforderlich, da sich die Schwingungsanteile nur auf diese Weise zerlegen und gezielt separieren lassen. Diese Analyse kann der Maschinenbediener in der Regel nicht leisten und der beträchtliche Aufwand ist nur in Ausnahmefällen als Betriebszustandsüberwachung tauglich.

Verschleiß verändert Vorspannkraft

Aus den BMBF-Verbundprojekten Enµa und Loewe aus den Jahren 2006/2007 stammt der Ansatz der Zustandsüberwachung über die Verformung bzw. indirekt über die Vorspannungsexistenz und somit letztlich über den Verschleiß.

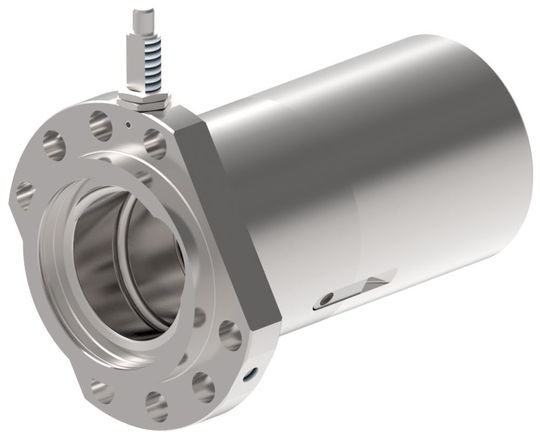

Im Kraftfluss der Vorspannkraft ist in der Doppelmutter ein Drucksensor angeordnet, der durch eine Befestigungsmutter und einer Hülse über einen Taststift auf die Kontaktfläche der Flanschmutter mit der Gegenmutter gedrückt wird. Durch den Verschleiß der Kugeln und der Laufbahnen verändert sich die Größe der Vorspannungskraft und somit die Flächenpressung zwischen den beiden Mutterteilen. Diese Veränderung wird über den Sensor detektiert. Der Drucksensor registriert also nicht die absolute, hohe Vorspannungskraft, sondern die deutlich geringere Vorspannungsveränderung, die proportional zum Verschleiß ist. Da bei dieser Messung kaum verfälschende, äußere Störgrößen eingehen, ist es hierbei sehr gut möglich, die aktuelle Vorspannungssituation zu erkennen und aus dieser eine relativ präzise Prognose für das weitere Betriebsverhalten abzuleiten.

Im Normalbetrieb (keine Überlast, kein Crash, kein Montagefehler und ausreichende Schmierung) fällt ein Kugelgewindetrieb nicht plötzlich aus, sondern der Ausfall kündigt sich über den Verschleiß und der damit verbundenen Funktionsveränderung vorher an. Das Ziel der Betriebszustandsüberwachung ist die frühzeitige Erkennung gerade dieser Veränderungen am Kugelgewindetrieb, um Maßnahmen der präventiven Instandhaltung und gegebenenfalls der Substitution einleiten zu können. Damit steigen Maschinenverfügbarkeit und Bearbeitungsqualität während die Instandhaltungskosten sinken – ein nicht unbedeutender, wirtschaftlicher Mehrwert.

Die Steuerung überwacht den Zustand

Für die Zustandsüberwachung einer Maschine kann die Maschinensteuerung genutzt werden. Moderne Steuerungen bieten die Möglichkeit, den Schleppfehler der Achse (Differenzbetrachtung zwischen Sollwert und Istwert) und die Stromaufnahme des momentenbildenden Motorstromes zu ermitteln und zu dokumentieren (tracen). Beide Messgrößen sind direkt vom Maschinenzustand abhängig und liefern somit sehr aussagefähige Zustandsinformationen. Der Kreisformtest ist eine weitere Überprüfungsmöglichkeit der Achsgenauigkeit einer Werkzeugmaschine.

Die Zustandsermittlung über die vorhandene Maschinensteuerung erfordert meist keine zusätzlichen Ausrüstungskosten. Die organisatorische Vorgehensweise ist relativ einfach und überschaubar. Sie bietet eine gute Zuordnung der Messwerte, die allerdings nur teilisoliert sind und damit auch nur eine mittlere Datenqualität haben können.

Betriebstemperatur ermitteln

Da die Betriebstemperatur des Kugelgewindetriebes stark von der Reibung und somit von Betriebszustand abhängig ist, ist die Temperaturmessung eine einfache und gut nachvollziehbare Methode, um Zustandsinformationen zu erhalten. Im modularen Sensoranschluss, direkt am Flansch der AM-Kugelgewindemutter, kann wahlweise ein Temperatur- oder ein Beschleunigungssensor platziert werden, der die Temperatur direkt am Entstehungsort erfasst. Es können sowohl absolute Temperaturwerte wie auch Temperaturveränderungen und Temperaturtrends gemessen und ermittelt werden. Allerdings stellt die Temperaturveränderung meist ein relativ spätes Signal dar, so dass eine größere Schädigung am Kugelgewindetrieb bereits vorliegen kann. Die Vorwarn- und Reaktionszeit kann sich dadurch auf nur wenige Tage reduzieren.

Betriebs- und Laufgeräusche erfassen

Die Betriebs- und Laufgeräusche von Kugelgewindetrieben können ebenfalls sehr gut gemessen und erfasst werden. Die Geräuschmessungen können entweder über ein portables oder ein festes Schalldruckmessgerät erfolgen. Sie sind verhältnismäßig einfach und kostengünstig durchführbar. Das Laufgeräusch eines Kugelgewindetriebes verändert sich meist deutlich vor dessen Temperaturänderung, so dass das Geräuschsignal früher erkennbar ist. Die Geräuschentwicklung ist allerdings sehr stark von der Schmierung und von der Verfahrgeschwindigkeit bzw. der Drehzahl abhängig. Diese Abhängigkeit erschwert die Zuordnung in Eskalationsstufen. Da bei starken Nebengeräuschen auch die eindeutige Zuordnung problematisch sein kann, haben die Messwerte somit nur eine mittlere Datenqualität.

:quality(80)/images.vogel.de/vogelonline/bdb/1312700/1312723/original.jpg)

Linearführung

Aktiv eingreifen, nicht nur zuschauen

* Torsten Hübner ist Konstruktionsleiter bei der A. Mannesmann Maschinenfabrik GmbH, einem Unternehmen der Schneeberger Gruppe, Remscheid.

(ID:45083744)

:quality(80)/p7i.vogel.de/wcms/d9/88/d9884abeffa00e8ccf0c16e2bf9d467a/0128935043v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/16/5b/165bd196e7464fd3032451a556750195/0128413917v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/7a/5f7ad0f6fe6babbb8c58f9a769c42361/0127990500v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/23/8a23a88955c2579ed66279d0531b5905/2025-11-21-20--20bosch-20--20bild-201-7930x4460v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/85/ca/85ca2b5f65004b1298649b628d69fd6d/0128939150v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/af/60afa3fc9e00296f2cb9a930656fc679/0128763796v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/67/4b/674be74651853db8037192a5e7ab8e53/0128523171v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/99/bc99e0a006b9685644a8eca2df909cfd/0128467800v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5d/92/5d92eae683273/lenord-bauer.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/20800/20842/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/68/79/68791aa75c377/logo.png)

:quality(80)/p7i.vogel.de/wcms/ba/65/ba65559ffa8f11e4c2ae48ce07eb704d/0122552889v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/88/4a/884acbe144564796d7dee448b1426bbc/0125228081v2.jpeg)