Industrie 4.0 Bosch: Beispiele aus der vernetzten Fertigung

Bosch steigert die Wettbewerbsfähigkeit seiner Fabriken mit eigenen Industrie 4.0-Lösungen. Mehr als 100 Projekte gibt es dazu bei der Bosch-Gruppe, Tendenz steigend.

Anbieter zum Thema

Einige Erfahrungsberichte von Bosch-Mitarbeitern:

Inventur leicht gemacht

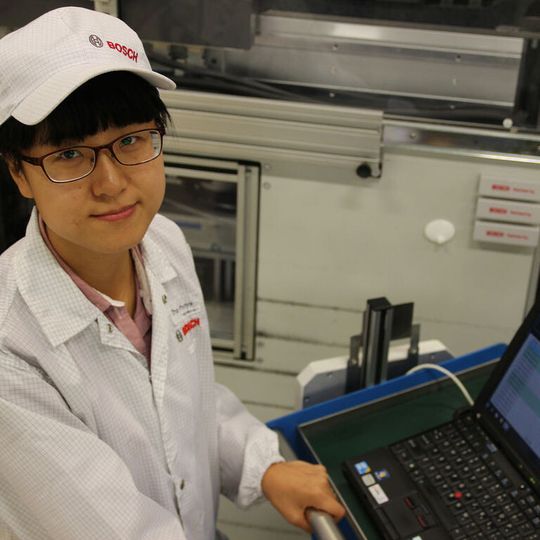

Zhao Chunya, Produktplanerin in Suzhou/China: „Wir haben jedes Jahr einen großen Aufwand betrieben, um unser Inventar zu zählen. Hier im Werk 1 gibt es vier Fertigungsbereiche mit jeweils bis zu 2 500 Maschinen, Prüfständen und Messtechnik. Allein in der ABS-Fertigung hat sich das Zählen manchmal über einen Monat hingezogen, die Produktion stand teilweise still. Wir haben Listen ausgedruckt und uns damit auf die Suche nach den Anlagen gemacht. Teilweise mussten wir zwischen die Maschinen kriechen, um die Plaketten mit den Daten zu finden.

Das hat sich völlig verändert. Ich schaffe es nun alleine in nur vier Stunden. Wir haben alle Maschinen und Geräte mit RFID-Funktechnik (englisch: radio frequency identification) ausgerüstet. Damit lassen sich Gegenstände berührungslos erkennen. Dann haben wir uns einen RFID-Rollwagen mit Antennen an den Seiten gebaut. Ich lade mir aus dem Netzwerk eine Bestandsliste auf den Laptop. Dann schiebe ich den Wagen durch die Gänge, entlang einer festgelegten Route. Nach und nach werden die Maschinen und Geräte dank der RFID-Technik automatisch erkannt. Dann leuchten immer mehr Zeilen in meiner Bestandsliste grün auf. Wir sparen 97 % der Zeit für die Inventur, 440 Mannstunden. In Zukunft wollen wir diese RFID-Funktechnik durch netzwerkfähige Sensoren ersetzen. Dann sparen wir sogar den Spaziergang. Und ich könnte mich noch mehr auf meine eigentliche Aufgabe konzentrieren. Schließlich bin ich Produktplanerin.“

Das Lager spricht mit dem Lieferanten

Attila Szabó, Koordinator Maschinenzubehör und Ersatzteile in Hatvan/Ungarn: „Wir haben rund 5 000 Maschinen für die verschiedenen Produktions- und Prüfprozesse im Werk, die alle sehr unterschiedlich sind. Manche sind 15 Jahre alt, andere viel jünger. Deswegen brauchen wir viele verschiedene Ersatzteile. Jetzt haben wir den Großteil davon mit RFID-Funktechnik ausgerüstet. So benötigen wir für die Inventur nur noch zwölf statt 180 Manntage. Ich kann mich nun mehr auf Verbesserungsprozesse konzentrieren. Außerdem haben wir mit dieser Technik der Bestellprozess zum Teil automatisiert. Wenn eine bestimmte Menge eines Teils unterschritten wird, geht automatisch eine Bestellung an den Zulieferer. Früher haben wir eine E-Mail geschickt, der Prozess dauerte über zweieinhalb Tage. Für 14 000 von 25 000 Teiletypen haben wir das schon umgesetzt, es sollen bald alle sein.“

Der Notruf erreicht den Richtigen

Krisztián Anda, Servicetechniker in Hatvan/Ungarn: „Ich habe gerade eine SMS bekommen und bin gleich hier zu dieser Fertigungslinie in der Leiterplattenbestückung gegangen. Der Bediener hat eine Störung gemeldet, und zwar über einen kleinen tragbaren Computer direkt an der Maschine. Unser neues System hat mich dann sofort automatisch verständigt. Früher hat der Bediener bei einem Problem erst den Vorgesetzten informiert, der hat dann den Servicetechniker gerufen. Das hat manchmal 15 Minuten gedauert. Und ich wurde oft gerufen, obwohl ich nicht der Experte für diese Linie bin. Mit den kleinen Computern und einer neuen Software haben wir die Reaktionszeit gesenkt. Im Schnitt sind es jetzt deutlich weniger als fünf Minuten, manchmal nur rund 30 Sekunden. Ich kann direkt vor Ort den Problembericht in das System schreiben und brauche kein Papier mehr. Außerdem wird jeder von uns zu den Maschinen gerufen, mit denen er sich auskennt und kann daher rasch und wirksam helfen.“

Lernen mit dem Sensor

Patrick Arnold, Produktionsfacharbeiter in Reutlingen/Deutschland: „Auf dieser Linie fertigen wir die Leistungselektronik für Elektroautos und Hybridfahrzeuge. An meiner Station muss ich ein Teil auf einen Kühler schrauben. Wir haben den Schrauber von Bosch Rexroth zusätzlich mit einem Sensor ausgerüstet. Er misst die Geschwindigkeit beim Aufsetzen der Schraube und gibt mir eine Rückmeldung. Die Werte werden direkt in unser Computersystem eingetragen. Dort werden auch das Drehmoment und der Drehwinkel für jede Schraube gespeichert. So kann man das später noch genauer analysieren. Man bekommt damit ein besseres Gefühl für die Tätigkeit und Gewissheit für die Qualität.“

Lagerhaltung in der Produktion um fast ein Drittel verringert

Andreas Müller, Logistik- und RFID-Experte bei Bosch: „Wir produzieren in Homburg Einspritzdüsen für Dieselmotoren. Dort erfassen RFID-Funketiketten den Transport der Werkstücke durch die Fabrik. Die Lesestationen erkennen dabei die jeweilige Position der Transportkisten. So wird deutlich, welche Arbeitsschritte die Rohlinge nach und nach durchlaufen und wann die Injektoren fertig sein werden. Daraus lässt sich ableiten, wann sie verpackt, versendet und eingebaut werden können. Bosch hat sowohl einen seiner Zulieferer (Variopack) als auch einen seiner Kunden (Opel) eingebunden, damit wir alle gemeinsam besser planen und produzieren können. So erreichte Bosch allein in der Logistik einen Produktivitätsfortschritt von zehn Prozent und hat die Lagerhaltung in der Produktion um fast ein Drittel verringert. Damit sich die Systeme der Beteiligten zum gemeinsamen Vorteil verstehen, haben wir einen gemeinsamen Standard zum Datenaustausch geschaffen.“

Hintergrund: RFID-Funktechnik

Das Kürzel RFID (englisch: radio frequency identification) bezeichnet eine Technik, mit der sich Objekte schnell und berührungslos identifizieren lassen. Dafür werden zum Beispiel auf Transportkisten, Ersatzteilen oder Werkzeugen kleine Funketiketten angebracht, die einen Code enthalten. Ein Lesegerät kann diesen Code mithilfe von Radiowellen auslesen. Dies funktioniert je nach der verwendeten RFID-Technik über einige Zentimeter oder auch einige Meter hinweg. (lz)

(ID:43418913)

:quality(80)/p7i.vogel.de/wcms/ef/04/ef0475f1203cde94bf9dfde98fd7345b/0129243542v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/12/8a1258b6d4701a389972fbb92278f515/0129242059v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/db/58/db58d50add37b2bc32dcbff86b1e1f0c/0129007282v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/df/82df058e441537e2123e8d0ee81c22be/bank-notes-941246-1280-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/ef/1defae065aa8e85d07d6ee617335c88f/0128924879v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/65/75655982e3a71a70efcf8c1de423bc13/0128784466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/9b/5e9b393c4e5d987e895de5ce4527df87/0129242091v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/5c/335c0ce49c2019c75c5e3c7ee9a89b68/1x1-meldung-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/45/91456f599a95308e641d854b08d99305/0129062501v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/42/18421d21f5a2ad15081c1a738e84850f/0128496303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/54/97546a872190f725e761a6504088f5b9/0127947665v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c2/75c2648ac64e595c51904d8dbaceabea/0128063829v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/b5/6db5864ad31a14bd4db1e228f983c259/adobestock-1336831159--c2-a9-20magele-picture-20-e2-80-93-20stock-adobe-com-5184x2915v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/af/60afa3fc9e00296f2cb9a930656fc679/0128763796v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/22/7a22898e1ee01157399158bd2d7f26c6/0128676654v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/c9/46c97200605642d8b8f9bc9ac014316a/0128359318v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/16/7916e9b7731fb39679d596d16f918a8f/0127591377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/52/fa52f34c60f4bd6bf6f408a9fef7b316/0127095437v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/93/e193cd7df3b15859208fa33b610588ad/0127840781v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614f0d08c8ea93498a6c6883d7701f25/0126917376v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/89/c7894b3aecafb36267fab2853c93499c/0126696654v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/c2/65c21eabecee3/hw-logo-blue-rgb.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/113800/113818/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/20800/20842/65.jpg)

:quality(80)/p7i.vogel.de/wcms/f5/cd/f5cd7feb524d055c8241d4ab83ea3efb/0123821259v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/f1/3cf121ef425159acbf411fa2e226cf8d/0124228537v2.jpeg)